汽车U型纵梁四主机三面数控冲孔生产线浅析

载重汽车的底盘部件安装时会用到U型纵梁,但传统的摇臂钻加工方式不能满足日益提高的生产需求。U型纵梁四主机三面数控冲孔生产线的成功研制,实现了U型纵梁板材光孔加工的高精、高效生产。

载重汽车的底盘部件安装时会用到U型纵梁,其上连接用的光孔一直使用摇臂钻进行加工,不仅效率低而且也无法保证产品精度。为了提高产品生产效率及精度,我公司根据客户的要求,研发了SPU16-32-4型汽车U型纵梁四主机三面数控冲孔生产线。

该生产线是一条进行高精度、高效率的U型纵梁板材光孔加工的生产线。采用了国际一流的FANUC31I数控系统、高低压转换液压系统、腹面同时冲孔双主机和前后翼面单独冲孔主机结构,使设备具有了系统运行速度快、冲压时自动转换液压压力以及冲孔时间成倍降低以及可在腹面和前后翼面冲孔等性能,从而提高了整机的工作效率并为用户降低了生产成本,汽车U型纵梁四主机三面数控冲孔生产线如图1所示。

图1 汽车U型纵梁四主机三面数控冲孔生产线

生产线结构

该生产线主要由腹面冲孔主机单元、翼面冲孔主机单元、X轴夹钳送料机构、自动上/下料机构、气动系统、液压系统和电气系统等组成。设备腹面冲压压力为1600kN/800kN,翼面冲压压力为650kN/650kN,可安装51套模具,送进速度最大可达40m/min,冲孔精度可达±0.2mm;冲压板材的材料性能σb=810N/mm2,加工板材范围为12000mm×360mm×110mm,最大冲孔直径可达φ50mm。

下面介绍各主要部件的配置及功能:

1.自动上/下料机构(各1套)

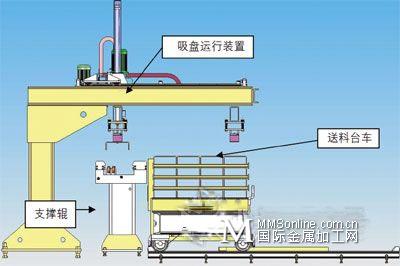

该装置由吸盘运行装置、运料台车和支撑辊组成(见图2)。吸盘运行装置中的移动横梁由减速变频电机经齿轮齿条传动驱动前后移动,由减速电机经齿轮齿条传动带动吸盘横梁升降;电动台车由减速电机驱动,在和地面平齐的轨道上行走,轨道垂直于生产线物流方向;在上料侧和下料侧的辊道区域各安装5组支撑辊,其上的定位辊轮用于U形纵梁X向的定位。

图2 自动上/下料机构

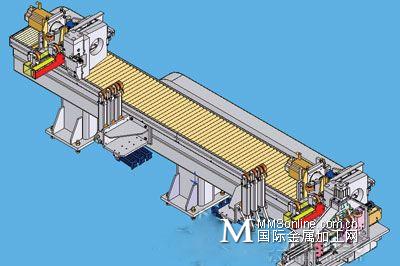

2. X轴夹钳送料机构(3套)

X轴夹钳送料机构共有三套(见图3),其中两套分别布置在腹面主机上料侧、翼面主机下料侧,另一套布置在腹面主机和翼面主机之间位置,该机构由驱动装置(伺服电动机、带轮传动、滚珠丝杠和直线导轨)、浮动液压夹钳以及底座等组成;伺服电动机通过滚珠丝杠驱动夹钳装置在X轴方向进行移动,经直线导轨导向对U型纵梁进行X轴方向的送进。

图3 X轴夹钳送料机构

3.腹面冲孔主机单元

腹面冲孔主机单元是由1600kN大主机床身、880kN小主机床身、共用底座、小主机X轴方向移动底座、废料输送机构、模具部件、压料部件及前后检测装置等组成,大小主机床身安装于共用底座上,大小主机床身(模具、压料)由伺服电机带动滚珠丝杠驱动床身沿Y轴方向移动,同时小主机(模具、压料)可沿X轴方向移动;大小主机床身上固定有冲压油缸,油缸下方安装有滑块、模具部件压卸料装置等;床身上的排料口使冲孔过程中产生的废料从中落到废料输送器中运走。大主机配备21套模具,最大模具直径50mm;小主机配备18套模具,最大模具直径23mm;压卸料装置由氮气压料缸、压料板、复位气缸和摆动连接机构组成;压料板由氮气缸压住,通过支架摆动随着滑块向下运行,进而实现压料作用;大小主机床身前后两侧各布置有一定数量的精密直线传感器,检测纵梁误差;移动床身下面安装有皮带输送机,冲下的废料由皮带输送至主机前侧的链式排屑器中,被提升后落入废料箱。

4.翼面冲孔主机单元

翼面冲孔主机单元分为前翼面冲孔主机和后翼面冲孔主机,冲压力均为650kN。后翼面冲孔主机在纵梁的基准翼面侧冲孔,前翼面冲孔主机在纵梁的非基准翼面侧冲孔,并可适应梁的宽度变化。翼面冲孔主机单元由固定底座、移动床身、模具部件、压料部件、Y轴移动驱动装置和检测装置等组成。移动床身安装于固定底座上,移动床身(模具、压料和Y轴移动驱动装置)由伺服电机带动滚珠丝杆升降机上的滚珠丝杠驱动移动床身沿Z向移动,移动主机床身上固定有冲压油缸,油缸下方安装有滑块、模具部件和压卸料装置等;床身上的排料口使冲孔过程中产生的废料从中落到废料输送器中运走。每个翼面冲孔主机单元配备6套模具,最大模具直径16.5mm. 压卸料装置由氮气压料缸、压料板、复位气缸和摆动连接机构组成;压料板由氮气缸压住,通过支架摆动随着滑块向下运行,进而实现压料作用;翼面主机移动床身顶部布置有一定数量的精密直线传感器,检测纵梁误差。Y轴移动驱动装置安装在移动床身上,并于固定床身连接,移动床身(模具、压料)由Y向伺服电机带动滚珠丝杆驱动移动床身沿Y向移动以适应纵梁宽度的尺寸变化。

5.电气系统

该产品采用FANUC31I数控系统,并根据设备性能增加了各功能模块,同时自行开发了人性化的编程软件,使软件编写快速,程序运行稳定。

6.液压系统组成

液压系统总成采用德国进口产品,主要由液压站、蓄能器、液压缸、主缸控制阀块以及电子控制卡等组成。液压系统具有系统设定压力后自动卸荷,断电后油缸不快速坠落特点。

7.气动系统

该设备气动系统元器件包括气源处理单元、气缸、手控换向阀、电控换向阀、减压阀、压力开关和气枪以及气管等元件,气源处理系统过滤精度为40mm。

结语

目前,该设备的投入使用,大幅度提高了重型汽车的U型纵梁孔位加工精度及生产效率,为社会创造了巨大的经济价值。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈