大隈LT 300-MY车削加工中心--精益化连接系统

电子连接系统推动了Nilpeter公司的大隈LT 300-MY型车削中心和与之相伴随的Hydrobar Sprint S3型棒料传送机及来自LNS公司的BlazeAir真空卸料之间的通信联络

一套由以太网为基础的数据通信系统,通过与一台车床、棒料传送机和真空卸料机的连接,对促进该制造商努力减少浪费和实施准时制生产,起到了一个意想不到的作用。当Nilpeter公司着手实施精益化生产的时候,该印刷机制造厂内没有一个人能看出任何一点端倪说明他们已经迈出了重要的第一步。

当Nilpeter公司着手实施精益化生产的时候,该印刷机制造厂内没有一个人能看出任何一点端倪说明他们已经迈出了重要的第一步。后来的事实证明,以前设备的购置,出于一个完全不同的原因,与公司的努力完美地结合在一起,以尽可能减少浪费,提高效率。

LT 300-MY型车削加工中心由大隈美国公司(在北卡罗莱纳州的Charlotte市)提供,自从其在2010年年中安装以来,一直按照预期的那样运行着。随同该机床一起连接的还有Hydrobar Sprint S3型棒料传送机和BlazeAir真空卸料机,这两种设备都来自LNS America美国公司(在俄亥俄州的辛辛那提市)。因此,Nilpeter公司最关键的一组零件生产率提高了90%,该公司的加工部经理Steve Sander先生说。

一个引人注目的加工车间

Nilpeter公司的历史根源可追溯到1919年,当年,它在丹麦的哥本哈根生产出了第一台印刷机。2001年,Nilpeter公司收购了另外一家公司,并开始在俄亥俄州辛辛那提市附近65000in2(1in=25.4mm)的工厂生产操作,这标志着它首次进入美国市场。在这个工厂中有五条不同的印刷机生产线,生产作为标签和包装的印刷设备。

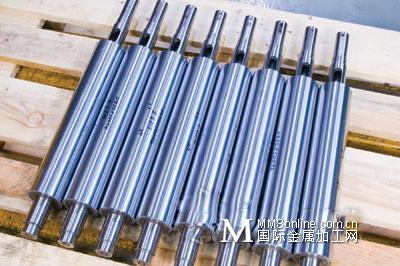

图1 为了提高这些印刷滚筒的加工生产率,Nilpeter公司购置了新的车床、棒料传送机和卸料机。该公司生产其中的8种零件,各零件的直径略有不同,其范围在2.2618~2.2621in之间

每台印刷机包括大约300个独特的零件,但根据不同的型号,Nilpeter公司在其自己的机加工车间内只生产其中大约15%的零件,Sander先生说。Nilpeter公司拥有4台VMC加工中心和一台HMC加工中心,配有一套20个托盘的自动化系统,其加工的大部分工件是圆柱形零件,在大隈公司的3台车削中心上加工。Sander先生说,在这些机床中,LT 300-MY型车削中心是该公司的主要设备,加工生产多达90%的长度超过6in的非中空、圆柱形零件。

迫切的需求

这台车床占据较大加工工作量的原因在于其配有可提供服务的棒料传送机,并进一步具有比预想更好的一系列效果。然而,在购买时,该公司心中的目标是比较低的:只是想提高一系列印刷滚筒的生产效率,因为它们是印刷机的关键部件。

Nilpeter公司生产这些部件中的其中8种产品,其直径略有变化,在2.2618~2.2621in范围之间。这样的尺寸看起来可能似乎没有多大差别,但考虑到让图像均匀地分布到印刷材料上,就要求这些印刷滚筒最终符合±0.00005in的直径公差。

Sander先生说,对这些印刷滚筒的加工而言,至少可以说其以前采用的生产工艺是 “枯燥乏味”的。在按照一定的长度切断1215号不锈钢材料之后,再在手动车床上对其端面进行加工,然后将该零件送至深孔钻削加工。在再一次送交预磨削加工和镀铬前,该零件将返回Nilpeter公司,在一台CNC车床上进行车削加工。最后,它将返回工厂进行精密磨削加工。每个零件除了花费在工厂外面的加工时间之外,Nilpeter公司总计需要花费4.5h才能完成一个印刷滚筒的加工生产。

图2 大隈LT 300-MY车削加工中心采用双主轴和7轴设计,从而使该公司以前的外协加工件转移到公司的内部进行加工生产

关键的连接

Nilpeter公司根据Gosiger公司销售和应用专家的建议,购买了大隈公司的LT 300-MY型车削加工中心。这是一台双转塔7轴机床,可对零件的两端进行精密车削加工以及铣削和钻削操作。因此,滚筒就不需要送到外面的工厂进行深孔钻削加工了。同时,LNS Sprint公司的S3型自动棒料传送机采用静液压、自我开放式的轴承座设计。这种设计使其具有平稳、连续上料的功能,车床所需的棒料支架能够以最高转速运行,以减少振动,这是保持滚筒精密公差尺寸要求的一个关键因素,Sander先生说。

他解释说,就其零件本身而言,电子连接系统可使其在滚筒系列范围内快速和轻易变换。不像车床上的THINC OSP控制系统那样,在不同的滚筒间变换时需要采用人工干预的方式,操作员Bob Silcott先生只需加载白天生产进度所需的工件即可,确保传送机内存有足够的2.75in棒料。当生产转换到不同的直径滚筒时,棒料传送机将会通过以太网连接自动地检测程序的变化,并上传新零件加工所需的相应设置数据,其中包括切割长度、顶部位置等。通过这种方式,就可以使每个零件的生产时间从4.5h缩减到0.5h以下,Sander先生说。

与精益化思路联系在一起

然而,更加重要的是:事实证明,电子连接系统的无缝切换功能,对另一方面来说,是一种十分有效的手段:可实现产品的混合生产。这种做法是其为减少浪费和实现流水线生产所作出的较为广泛努力的一个部分,大约在一年前,该公司开始走上了这一道路。公司总裁Andy Colletta先生在访问一位已深涉其自身精益化生产的客户后,深受启发,重新考虑了Nilpeter公司的生产战略。Sander先生回忆说:“亲眼看到了这种操作,真正点燃了头脑中的‘照明灯’。”

不久之后,Nilpeter 公司聘用了一名外部顾问,并开始对其业务方面进行广泛的审核,一直持续到今天。在生产方面,其主要目标是按照组装部门的需求生产所需的零件,而不是按照季度预测来生产散装件。这将确保其更好地利用生产能力,降低成品库存,避免因预测不准确而造成的相关问题,Sander先生解释说。

执行这一新准时制策略的第一个步骤是减少调试设置时间。在机床上操作的工作量对于LT 330-MY机床和棒料传送机来说是特别重要的。所需材料采取预先上料的做法和两名操作员一起工作,帮助其整个交换工件所需的时间从2h减少到0.5h以下。然而,管理层很快就意识到,冗长的个人设置并不是妨碍其努力的唯一障碍。

采用混合生产模式

从历史记录来看,Nilpeter公司一直储存着15种不同直径的棒料,但自从该公司比较深入地开展精益化生产管理以来,这种做法开始失去意义。“我们所做的第一件事情就是减少调试设置时间,但一旦当我们这样做的时候,就出现了‘我们为什么要如此频繁设置’的问题?”Sander先生回忆说。“为什么我们需要以每8in的增量方式储存棒料呢?”

经检查其近100种不同车削件的混合情况以后,Nilpeter公司确定其绝大多数的零件可以由五种不同直径的棒料加工生产:0.75in、1in、1.5in、2in和2.75in。根据这些直径将产品固定在这五个系列范围之内,不但可减少所需的调试设置次数,而且可简化原材料的采购程序,减少不同直径棒料的大批量库存。

正如其生产8种型号的印刷滚筒那样,e-电子连接系统使这5个系列零件中每个零件的更换更为容易。然而,现在,它可应用于更大的范围,甚至进一步体现出了该系统的优越性,帮助该公司加工其大部分的原材料。此外,该系统久经考验,足以让Nilpeter公司的工作计划按优先顺序执行,Sander先生说。

在生产过程中,棒料传送机不断地跟踪材料的使用情况,并通知车床还有多少棒料等待加工。如果库存量不足,该系统就会按照生产计划搜索,用其余棒材加工另一种零件,首先选择切换到最高优先级的零件。当其识别出另一加工件的时候,它就会上传相应的设置数据,用于无缝自动切换。否则,该系统就会指示棒料传送机放弃这个棒料,装载下一个棒料,或者向操作员发出报警,说明需要改变加工棒料的直径。

“当初我们在购置这套设备时,我们看准了这样一个事实:我们基本上可以加载棒料,并使其在车床上运行加工。”Sander先生说。 “其表现最美的地方是,它可以加工20种不同零件号的一种和两种零件,正如其可以加工一个零件号的20个零件那样。我们编制了机床控制系统的程序,告诉它我们想要加工多少个零件,它将会使用最佳数量的材料加工出尽可能多的零件,然后我们必须切换到另一种直径的棒料。”

展望未来

该公司目前正在考虑更换另一台车床上的棒料传送机,一台大隈Captain-L370型车床,配有以太网系统的LNS新机型。这一机床将已经在LT 300-MY型车床上达到的优点延续到在Captain-L370型车床上加工的较小零件,Sander先生说。该公司也利用了电子连接功能的一些优势,包括从远距离位置分析和调节生产计划的能力,接收电子邮件的故障或错误报警。

不管Nilpeter公司是否按照这些尝试性的计划执行,该系统在帮助减少浪费、降低劳动力成本及原材料和成品件库存方面,已经起到了一个相当重要的作用。由于公司不断的努力,使其提高效率,毫无疑问,这将有利于其设备之间的数据通信联络,并将其作为一种可能的方式,推动其额外的精益化连接。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈