更高效的汽车饰件模具加工

提高三维曲面加工的速度、精度和效率是缩短汽车饰件注塑模具制造周期的关键因素之一,在实际加工过程中,只有将机加工和电加工合理地结合起来,才能实现高效率、高质量的加工,因而最为重要的是编程思路,也就是编程工艺环节。

机加工和电加工的有机结合

当今激烈的市场竞争中,新车型的更新换代日益频繁,汽车开发周期已按月计算。在整个汽车开发周期中,最为重要的就是汽车模具这个环节,特别是车身覆盖件模具和内外饰件注塑模具,而这两种类型的模具相比较来说,注塑模具的制造周期要比覆盖件模具更长,这其中,三维曲面的加工占到了相当大的比重,因而,提高三维曲面加工的速度、精度和效率是缩短汽车内外饰件注塑模具制造周期的关键因素之一。

汽车内外饰件注塑模具结构非常复杂,模具的加工制造过程不可能仅仅使用机加工来完成,只有将机加工和电加工合理地结合起来,才能实现高效率、高质量的加工,比如对于模具里面的筋条、死角区域(非开放的封闭陡峭区域)要采用电加工完成,对于开放性的陡峭区域应采取多轴加工,尽量减少电极数量。

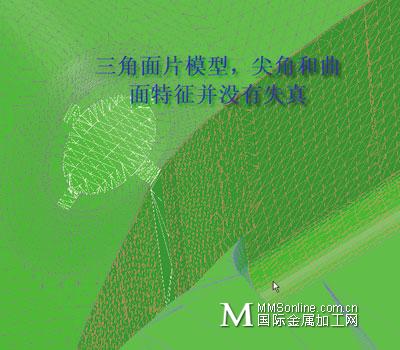

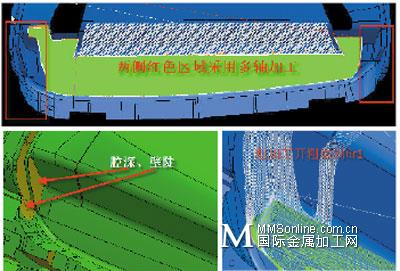

图1 STL三角模型

在这样的总体原则之下,编程思路就显得尤为重要,因为在企业的加工设备基本确定的情况下,数控编程工艺对整个加工效率和最终的模具加工质量等有着决定性的作用。

高效模具加工及其对编程工艺的要求

在传统的注塑模具制造周期的“制造”环节中,加工和钳工两个环节占用了很多的时间,而且如果机加工不能加工的区域增多就会延长电加工的时间,从而会延缓模具的研配时间,延长整个模具制造周期。

高速加工机床的出现使得使用小直径刀具进行加工成为了可能,多轴机床的普及更是大大提高了机加工的效能从而减少了电加工的时间,同时,在加工质量、加工效率两个方面显著缩短了模具的制造周期,因而在汽车模具行业得到了越来越广泛的应用。

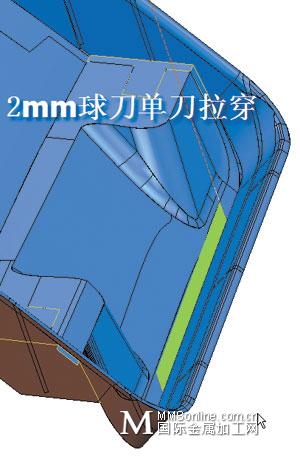

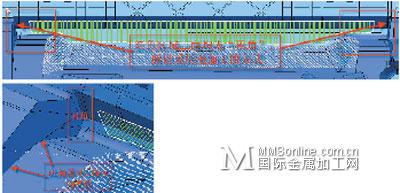

图2 三维分层单刀拉穿

从功能上来说,一般高速加工机床可以分为两类:一是以高转速为主要特征的高速加工中心,即HSM(High Speed Machining)型,这类机床一般只具有高转速而没有高进给速度(相对于第二种高速加工机床来讲);二是以高移动速度为主要特征的高速加工中心, 即HVM(High Velocity Machining)型,这类机床不仅具有高主轴转速,且具有高进给速度。目前大型汽车模具加工中应用比较多的是HSM机床。

HSM机床的高速加工本身要求程序安全、高效,因此,CAM程序必须具备以下特性:

□ 加工模型的可靠性

□ 加工过程毛坯余量的均匀性

□ 碰撞干涉检查的易用性和可靠性

□ 刀具路径要进行优化,要尽量避免尖角、频繁换向的现象,切入切出要圆顺

□ 程序的加工时间要合理,每条程序控制在刀具的寿命以内,以便于更换刀具

以下笔者就这几个方面重点做详细分析。

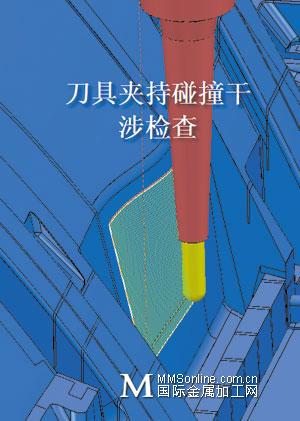

图3 刀具路径的碰撞干涉检查

模型的可靠性

就加工模型来说,从业界所广泛应用的CAM软件内核来看,使用STL三角模型是一种发展趋势,这种三角面片的几何参数定义只需要两个参数,从根本上解决了用高阶曲线方程来描述几何模型容易出错的缺陷,理论上更为安全可靠。各软件对STL模型的优化和计算机运算速度的提高也在质量上保证了模型细节的还原。图1是STL三角模型的例子,从图中可以看出,尖角和曲面特征并没有失真。

毛坯余量的均匀性

每道工序加工开始的时候,前道工序预留的毛坯余量应该是均匀的,以便保证切削载荷的恒定,防止加工过程中因此而产生过切、欠切甚至断刀等。汽车饰件注塑模具本身形状复杂,模具的型腔型芯深而陡,且有内部小R以及尖角部分较多等特征,所用刀具的直径范围也比较大——从粗加工的φ80mm牛鼻刀到精加工φ0.5mm的球刀,因而,如何保证切削余量的均匀从而为后续精加工的高速加工提供良好的切削条件成为了最为关键的难题。

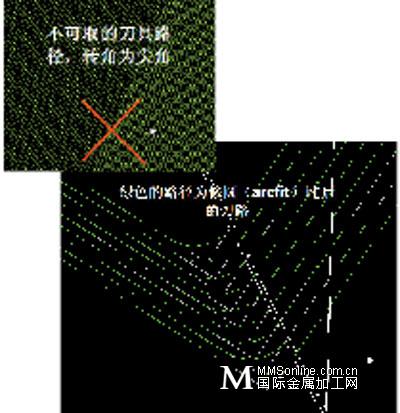

图4 刀具路径的优化

粗加工一般可采用区域清除策略切除大量余量,刀具路径均是等轴降(又叫“层切”或者“2轴半”),加工方式是进行多次开粗,刀具采用牛鼻刀,直径大到φ80 mm,小到φ6mm。此后,对于大部分区域,可以根据每个区域内部R角的不同选用相应的球刀进行半精加工和精加工,这样做一方面可使每道程序的加工时间控制在刀具寿命以内,方便换刀,另一方面可以减少后续清角刀具路径的数量。

对于模型中的细微狭窄区域,需要采用不同的加工方式才能达到高效、高质量的要求。这种区域槽的底部尺寸较小,一般为0~4mm,前期的粗加工刀具均无法加工,而如果采用区域清除的加工策略则要浪费很多时间,比较好的办法是采用三维分层单刀拉穿(图2)的加工工艺去除大部分余料,然后再应用平行加工策略和清角策略进行半精加工和精加工。

碰撞干涉检查

因为汽车饰件注塑模具型腔型芯比较深且陡峭,所以加工前每条刀具路径均应预先进行碰撞干涉检查(图3),一方面保证用尽量短的刀具加工尽可能多的区域,另一方面还要保证高进给、高转速的切削是安全可靠的。

图5 腔深壁陡的区域及局部放大图

针对碰撞干涉检查的软件,最为实用的要求为计算速度快、计算结果准确、定义夹持文件和机床仿真模型的功能开放易用。

刀具路径的优化

刀具路径的优化(图4)体现了比较高的编程工艺要求。从程序本身来说要没有尖角、尽量不要出现频繁换向、尽量减少联动轴的数量、圆顺地进行切入切出连接等等。

良好的编程工艺可以使得利用三轴和多轴加工机床加工的过程中,模具的开放性角落得到全部加工,从根本上减少了EDM电极的用量和放电加工时间。

下面列举几个典型的例子来说明这个问题:

图5所示部分的槽中间腔深壁陡,可以利用三轴精加工,两侧采用多轴加工,R角清到R0.25。此部位不进行电加工。

图6 死角区域及放大图

图6中红色区域三面均为“死角”,且周边空间较小、底部狭窄不利于机械加工,采用电加工比较合适。

分区域加工

整个模具的加工可以根据模型的细节特征来划分区域,如尖角处、转角处、凸凹处等,之后可针对不同区域内部的R角大小选取适当直径的刀具进行半精加工和精加工。

这样分区域加工的优点主要有:减少清角路径,提高模具表面质量;把程序加工时间控制在刀具的寿命以内,方便换刀。现在,复杂仪表盘模具动模的刀具路径往往多达500~1000多条,虽然刀具路径的数量比以前多了,但是整体的加工进度和模具表面质量上都有了很大的提高。

对于陡峭区域可采用插铣加工(图7),结合加工测量总结合适的刀具直径补偿。插铣切削方式的刀具主要受轴向作用力,减少了由于受径向应力所产生刀具避让(让刀),从而可以提高加工精度。

图7 插铣陡峭侧壁

结语

汽车饰件模具的曲面加工最为重要的是编程思路,也就是编程工艺环节,从加工策略上来讲,比较常用的就是平行、区域清除、等高以及清角,而其他的加工策略一般不是很常用,所以,比较一个CAM软件的优劣要看传统的功能是否强大而不应该去比较其新、奇、特功能。

企业最终讲究的是模具的制造周期较以前、较同行是否缩短,不可片面追求高速加工而忽略了效率,只有把机械加工和电加工有效的结合起来才能从根本上缩短模具的制造周期。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈