高铬铸铁磨辊铸造工艺设计

近年来,我公司不断接到磨辊类铸件的生产订单,用户要求质量较高,具有一定生产难度。磨辊一般都用于矿石加工,因其工作介质的特殊性,硬度要求很高,此外其壁厚均较大,给补缩带来一定困难,因此,制订合理的铸造工艺,选择合适的化学成分,是生产出质量合格磨辊铸件的关键。

该铸件最大直径1900mm,壁厚150mm,高度500mm,材质为高铬耐磨铸铁。技术要求铸件表面不得有裂纹、缩孔等铸造缺陷,硬度>60HRC。

1. 材质成分选择

化学成分设计的主要思路:要保证铸件达到足够的硬度要求,并且也要具备一定韧性抵御开裂倾向,同时还要有较好的铸造工艺性能。

(1)碳、铬含量的选择 C、Cr元素在材质成分选择中是最重要的,它们是决定铸件硬度是否达标的关键因素。碳的作用最大,其能增加渗碳体量,从而提高耐磨性,但韧性降低,因此对于受冲击较大的铸件,其含量不能过高。铬促使形成碳化物,并提高碳化物硬度,铬与碳、硅配合使共晶碳化物大多形成(Fe,Cr)7C3,从而可大幅提高耐磨性和冲击韧度,考虑到用户对硬度的要求,需最大限度地控制铸件开裂倾向,选择wC=2.6%~3.2%、wCr=26%~32% 。

(2)钼含量的选择 Mo有一部分进入碳化物,另一部分溶入奥氏体,溶入的钼量可以提高淬透性,当与铜联合使用时,其提高淬透性的作用更大,此外对于提高铸件硬度也有一定帮助,综合考虑控制wMo=0.5%~1.0%。

(3)锰含量的选择 Mn能扩大奥氏体相区,是稳定奥氏体元素,但是Mn剧烈降低Ms点,带来大量残留奥氏体,对铸件耐磨性是不好的,根据实际情况将其控制在wMn=0.5%~1.0%。

(4)镍含量的选择 Ni不溶于碳化物而全部进入奥氏体,可充分发挥其提高淬透性的作用,促使形成马氏体或贝氏体基体,此外镍有促进石墨化和降低Ms点的作用,控制wNi=0.5%~1.0%。

(5)硫、磷含量的控制 P、S含量过高时,会使铸件有极大的开裂倾向,从而大大降低材料的铸造性能,因此其含量必须严格控制。考虑到炉料和现场熔炼工艺,将其控制在wP≤0.1%、 wS≤0.1%。

结合我公司对KmTBCr26材质的试验,最终确定磨辊的化学成分见附表。

2. 铸造工艺分析及设计

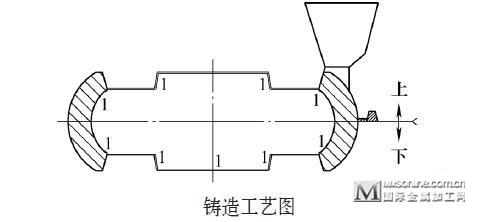

(1)分型面 根据磨辊形状特点,分型面选择开在中间部位,如附图所示。

(2)冒口的确定 由于白口铸铁的凝固特性介于灰铸铁和铸钢件之间,所以冒口设计兼顾了二者的特点。铸件壁厚为150mm,壁厚较大需要补缩量也相应多,因此冒口采用腰圆形冒口。根据磨辊铸件形状特点,采用倾斜浇注方法,只在最高处放置一个冒口。铸件在上断面较窄处放置冒口有困难,需作出工艺补贴。根据热节圆比例法,确定腰圆形冒口颈宽度为180mm、长度定为340mm,自冒口颈处向外延伸,冒口最高处直径为350mm。根据所需铁液补缩量,冒口高度定为600mm。

(3)浇注系统设计 铸件的重量经计算约为4t,根据常用的浇注时间经验公式 ,k值取1.3,δ =35mm,经计算得出t=30s。

,k值取1.3,δ =35mm,经计算得出t=30s。

浇注方式选用开放式浇注系统,各截面比为ΣF内∶ΣF横∶ΣF直=1.5∶1.1∶1 。经计算得出ΣF内=4000mm2、ΣF横=2900mm2 ,ΣF直=2800mm2。横浇道截面积为梯形,因此其尺寸定为50/60mm、高50mm,直浇道φ 65mm,内浇道个数定为6个,尺寸为55/65mm、高12mm。

(4)其他工艺参数及操作要点 碱酚醛树脂砂造型,模样起模斜度1.5°,铸造收缩率按2%,砂箱尺寸2600mm×2600mm,浇注温度1380~1400℃。模样材质采用玻璃钢。

操作要点:①制芯时芯铁要缠足量草绳,保证砂芯的退让性,砂芯中间开排气孔,另外上芯头开溢流两道。②冒口颈周围使用精制石英砂舂紧。③合箱后打卡子,然后将砂箱倾斜10°,压重不少于5t。④浇注后5~10min对冒口进行补浇。

(5)打箱清理及热处理 为了避免产生热裂及考虑到打箱对硬度的影响,压箱时间不少于6天,浇注3~5h后去压铁,浇注10~12h后将冒口周围型砂松动,24h后将砂箱放平并去卡子,96h后松动上箱,温度降至300℃以下方可打箱,另外注意打箱过程中不允许碰撞铸件。

将铸件清理干净,去除浇注系统和披缝等(冒口颈保留10mm左右),随后喷砂,转热处理工序进行退火,退火完成后进一步清理铸件,去除冒口残根等多余部位,再进行淬火、回火处理。

3. 生产实践验证

按照既定的工艺实施首批生产两件,铸件打箱清理后发现外表良好,冒口无缩孔、缩松,尺寸测量也合格,经磁粉无损检测,铸件内部组织致密无缺陷。热处理后取多点检测硬度均在60HRC以上,用户检验后对铸件质量较满意。

此后我公司生产该类铸件十几件,质量一直比较稳定,产品得到了用户和市场的认可。

4. 结语

通过对磨辊铸件进行成分工艺分析,针对高铬耐磨铸铁的铸造性能特点,合理地确定工艺参数,科学设计铸件成分和铸造工艺,成功生产了硬度高、外观好、尺寸合格的磨辊铸件,同时由于采用倾斜浇注,大大提高了工艺出品率,为公司创造了较高的经济效益。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈