航空制造领域中三维工艺技术的应用

【编者按】飞机制造企业可以通过三维数字化技术的应用有效提升了工艺设计水平,解决了在航空产品数字化工艺设计、制造方面的标准统一和系统整合等问题,保证了业务应用系统基础数据的一致性和规范性。本文是对航空制造领域中三维工艺技术的应用的介绍。

随着信息化技术的不断发展,发达国家的飞机制造企业通过三维数字化技术的应用有效提升了工艺设计水平,解决了在航空产品数字化工艺设计、制造方面的标准统一和系统整合等问题,保证了业务应用系统基础数据的一致性和规范性。国内飞机制造企业经过长期的三维工艺设计与仿真、CAX/CAPP/MES系统集成等技术的研究,突破了基于模型的定义(MBD)[1-2]、三维工艺设计可视化、三维装配过程仿真验证及优化、三维工作指令的创建、发放及浏览、多系统集成和业务流程优化等关键技术瓶颈,构建了体系完整的、能支撑装配、机加、钣金、冶金等各类工艺设计业务需求的三维化、系统化、集成化的企业级数字化工艺设计平台,实现了传统二维工艺设计制造体系向三维数字化工艺设计制造体系的成功转型。 (参阅激光跟踪仪、测头在航空制造领域中的应用)

二维工艺设计

工艺设计是连接设计和生产的桥梁,传统二维环境下,工艺设计工作是依托于设计发放的二维工程图,在CAPP系统中开展工艺设计、配套表及工艺卡片编制及流程签审等工作,再以纸质工艺卡片形式下发至生产单位,加上生产现场配套的操作说明、安全规程等纸质文件,最终指导生产人员加工制造的工艺体系。其核心还未跳出二维平面工艺设计的束缚,缺乏形象化的、三维空间化进行工艺设计的功能。

在整个产品设计制造的信息传递过程中,由于设计人员、工艺人员、生产人员不断进行着二维、三维的重构,造成了巨大的时间浪费和诸多的理解歧义;设计人员以三维方式完成产品设计,将其转化为二维图纸,作为合法文件发放给制造部门;工艺人员拿到二维图纸后,首先必须理解原始设计意图,将二维设计图纸在思维中还原为三维模型,再编制出指导生产作业的二维工艺指令,生产人员拿到二维工程指令之后,需再次将二维图纸及工艺指令还原为三维模型及三维工艺过程,以理解产品和工艺人员的设计意图,这个从设计到工艺再到生产的过程数据传递量大、周期长(如图1所示),极易出现由于设计、工艺及生产人员对于二维、三维信息理解不同而导致意图表达不清,甚至理解完全错误的危险[1,3]。

三维工艺设计

三维工艺设计面向飞机工艺研制全过程,包括工艺方案策划与三维工艺详细设计各个阶段中相关的业务工作。

1 工艺方案策划

飞机总体设计阶段,制造企业已开始进行工艺总方案设计,并通过采用基于成熟度的协同工艺审查的方法,依据设计成果,同步展开后续工艺策划工作,包括装配协调、零件制造技术、工艺分离面、部件装配图表等一系列工艺指导性文件的定义与编制。

工艺方案策划阶段,制造企业的工艺人员在虚拟的三维空间内进行工艺分离面划分,对产品的EBOM结构进行重构,并补充产品工艺路线(流水)以及工组件,搭建产品PBOM,作为后续装配工艺、零件工艺等详细工艺设计的数据基础。

2 零件(机加/钣金)工艺设计(冷加工工艺设计)

零件工艺分为机加工艺与钣金工艺。机加工艺是指使用传统人工操作的车、铣、刨、磨工艺设备以及数控设备进行零件制造;钣金工艺种类繁多,在航空制造企业中主要用到的钣金工艺有闸压、滚压、液压成形等。三维零件工艺注重的是对轻量化模型和MBD数据集的利用,并结合零件工艺仿真分析功能,提高零件工艺设计效率和水平,三维零件工艺(指令)电子数据包编辑环境如图2所示。

(1)零件工艺设计工序定义及工序模型的构建。

零件工艺设计一方面是由毛坯开始,一步步加工最终形成符合设计要求的零件状态,而在实际过程中工艺人员需要参考设计模型,逆向设计出反应其中间加工过程的工序模型,另一方面将工艺设计与仿真优化相结合,优化工艺过程,获得最优工艺设计方案,作为工序定义的指导。

(2)三维零件工艺电子数据包创建、编辑和查看。

三维零件工艺指令不是传统的电子表格或纸质文档,而是将结构化工艺过程信息与三维模型、视图、动画等紧密结合,形成三维零件工艺(指令)的电子数据包。并通过提供一个直观的、可视化界面,工艺及制造相关人员可直接查看零件工艺的电子数据包的内容。

3 冶金工艺设计(热加工工艺设计)

冶金专业下属多个专业,包括锻造、铸造、热处理、表面处理、焊接等。冶金工艺按照工艺类别的不同,对三维化的需求也各有区别。如焊接工艺需要在三维数模上对焊缝位置、焊接顺序进行标示;表面处理工艺需要利用三维数模在立体空间中进行镀层、喷漆、化铣、表面转换、导管隔热的加工范围等信息的标示;铸造工艺需要根据产品模型留好铸造余量,并利用三维模型展现相应浇筑系统的设计[4]。

总体来说,冶金工艺设计三维化需求不及零件、装配工艺需求强烈,但仍可分析各类冶金工艺的具体需求,引入产品三维模型,仿照三维零件、装配工艺设计方式,在三维模型上进行相关信息标识,以三维视图方式描述工序状态,帮助工艺人员更直观地展示相关工艺过程信息。

4 装配工艺设计

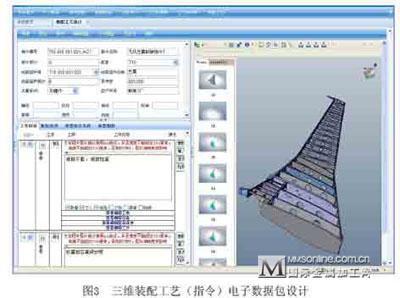

基于MBD的装配工艺是指以轻量化三维模型为基础,利用MBD数据集信息和数字化、结构化的方法来定义并展示整个工艺过程,实现高效、合理的装配工艺设计。三维装配工艺(指令)电子数据包编辑环境如图3所示[2]。

(1)装配工艺设计工序定义及工序模型构建。

装配工艺设计的首要工作是对产品装配过程、装配顺序、定位方案等进行规划,在此基础上进行装配工序的定义,并构建与工序过程匹配的三维工序模型,工序模型还应包含对应的产品模型、工装模型以及与工序内容匹配的三维视图、工序作业指导信息(标注信息、辅助说明信息、工艺尺寸信息等)。并使整个工序内容和三维模型有机关联起来。

(2)三维装配工艺电子数据包创建、编辑和查看。

通过工序模型的定义,以三维模型替代传统的二维图纸或原理图,工艺指令中操作步骤都以三维视图及三维动画为主,结构化的文字信息为辅的方式来描述工艺过程,三维条件下的工艺指令是将结构化工艺过程信息(标准格式)与模型、视图、动画等三维信息(轻量化格式)相结合,形成可指导装配人员工作的三维装配工艺(指令)电子数据包。

5 工艺数据管理

在三维数字化工艺设计环境下,工艺知识的存储、共享和应用方式发生了巨大的变化。这需要建立支持三维数字化工艺设计的相关知识、资源库及模板,实现对工艺数据的标准化管理与应用,提高工艺设计的效率和质量[5]。

(1)工艺知识管理。

工艺知识管理就是通过管理企业内与工艺知识相关的文档类资源,充分利用工艺专家的经验与知识积累,实现对工艺设计过程中业务的智能化在线帮助。主要包括工艺术语库、工艺参数数据库、数控程序数据库、切削参数库、钣金成型参数库等的管理;以及对文档类工艺知识库,包括工艺手册、工艺标准与程序、技术总结、学习资料等的分类管理。

(2)工艺资源管理。

依据三维数字化工艺的需求,构建工艺资源库,规范工艺设计过程中各类资源,包括装配、加工的设备、工艺装备、材料属性等的描述与管理,并通过对这些资源进行标准模板定义,实现设计制造信息的统一管理和资源信息引用的规范性、高效性。

(3)典型工艺管理。

典型工艺管理就是根据同类零部件结构和尺寸的变化,设计出一种或几种经过优化的加工或装配工艺范例,包括机械加工类典型工艺、锻造类零件典型工艺、铸造类典型工艺、钣金类典型工艺等,供工艺人员在设计时重复使用,进而帮助企业按照自身需求通过工艺工作的标准化、规范化工作实现典型工艺的提炼、存储、管理和使用。

6 生产现场可视化

在三维工艺模式下三维数据(模型等)替代了二维工程图纸和纸质工艺指令。三维工艺电子数据包(指令)成为生产现场工作的技术依据,通过工艺设计平台与生产管理系统的集成,将三维工艺指令等工艺数据信息发放到车间生产现场,并以三维的、动态的、交互式的定制界面展示、描述工艺过程,将生产工艺、人员、设备、工装及工具等资源信息有效集成,通过直观的界面显示产品的设计结构关系、工艺结构关系和几何模型,显示工艺仿真过程和工装使用定位方法,显示与仿真过程相应的操作说明等,使工人按指令进行操作,准确快速地查阅工艺过程中需要的信息,提高工作的准确性和效率。

三维工艺设计平台

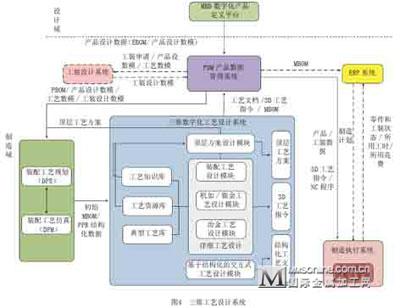

金航通过对上述三维工艺设计平台功能的研究,并结合相关企业的实际需求,构建了包括顶层工艺方案设计、三维装配工艺设计、三维零件工艺设计、三维冶金工艺设计、工艺知识库、工艺资源库、典型工艺库等功能模块在内的三维工艺设计平台,实现了与上下游相关业务系统,数据与流程的紧密集成与管理,其功能组成如图4所示。

(1)三维工艺设计。

针对三维工艺设计正成为企业的需求的热点,构建了以轻量化三维模型为核心的,以三维视图及动画为手段的详细工艺设计的核心功能。

(2)知识的管理与应用。

满足三维工艺设计的需求,总结企业的工艺设计知识,实现相关工艺知识及资源的管理,提高工艺设计系统的知识水平。

(3)网络化的集成研制。

通过网络技术,将工艺系统与CAX、PDM系统等集成,实现工艺设计延伸到生产管理的全过程,从而发挥工艺设计系统在产品全生命周期中的信息中枢和功能调节作用。

(4)可重构的工艺设计。

工艺设计系统能够持续满足企业的个性化和变化的需求,进行模块化管理,并依据不同的需求,具备二次开发、可重构和定制相关功能的能力。

结论

MBD技术的应用使三维模型成为制造过程中的唯一依据[4],本文提出了三维工艺设计平台工作思路和实现方法,并构建出平台的原型系统,实现三维数字化定义、三维工艺设计与仿真、基于轻量化模型的工艺过程可视化技术以及CAX/PDM/MES多系统集成技术的应用,有效地缩短产品研制周期,提高产品质量和生产效率,真正实现无二维图纸、无纸质工作指令的三维数字化集成制造,有效改善生产现场工作环境,使现场工人容易理解,减少了操作错误,提高了产品质量和生产效率。三维数字化工艺设计技术的深入应用必将推动我国飞机制造业的快速发展。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈