新型液体表面调整剂

表面调整剂的作用机理

所谓表面调整剂(简称表调剂)是一种能够改变金属表面状态、加速磷化过程、降低磷化液温度、促使形成结晶细微致密的磷化膜的复合化学材料。

表面调整剂应用在磷化前表面调整工序,以微粒形式吸附在金属表面,成为一层分布均匀、数量较多的磷化结晶的晶核。由于金属表面的晶核数量多,在结晶成长过程中,晶体之间能很快互相连接,限制了晶体继续生长,因而使得磷化膜结晶细密均匀。

新型液体表调剂特性试验

目前,国内绝大部分表调剂是粉状形式的,主要成分是胶体磷酸钛,而配成工作液后呈乳白色胶体状。由于胶体系统属于高度分散的多相分散系统,具有巨大的表面自由焓,故是热力学不稳定的系统,会形成自动产生微粒聚结成为大颗粒的现象,使胶体很快产生沉淀而失效。这种表调剂不受生产负荷影响必须定期进行排放。一般情况下,春、秋、冬三季两周排放一次,夏天高温季节一周排放一次。频繁的重新配槽,不仅增加了水及材料的消耗,同时所产生的废水给环境保护增加了压力。

新型液体表调剂以磷酸锌铁作为主要成分,完全不使用粉状表调剂中所使用的胶体钛盐。与目前广泛使用的粉状表调剂相比,槽液清澈透明接近于真溶液,具有材料消耗量低、槽液稳定性高、使用寿命长(6~8个月)、废水排放量少、磷酸盐皮膜更加细微致密等特点。

为了验证新型液体表调剂的特性,我们对新型液体表调剂(简称PL-X)、粉状表调剂(简称PL-Z)进行了如下的对比试验。

1、槽液消耗对比试验

(1)试验条件

□ 溶液体积:2L

□ 溶液浓度:2g/L

□ 试验板材:尺寸为150×75×0.8mm的冷扎板

(2)试验工艺流程及规范

□ 对于PL-X表调剂

脱脂(50℃,3min,游碱12PT)→水洗(常温,30s )→表调(常温,1min,浓度2g/L,PH=8.7)→磷化(42℃,3min,总酸21.8,游酸0.8,气点1.5)→自来水洗(常温,30s )→去离子水洗(常温,30s )→干燥(110℃,10min) →评价磷化膜外观

□ 对于PL-Z表调剂

脱脂(50℃,3min,游碱12PT)→水洗(常温,30s )→表调(常温,1min,浓度2g/L,PH=9.5)→磷化(42℃,3min,总酸21.8,游酸0.8,气点1.5)→自来水洗(常温,30s)→去离子水洗(常温,30s )→干燥(110℃,10min)→评价磷化膜外观

试验过程中,除表调液外的其他溶液,脱脂液、水洗液、磷化液,每试验5块试板都将更换新溶液。

(3)试验结果

用PL-Z做表调进行磷化,当表调到第91块试板时,试板表面的磷化膜开始出现轻微的发黄;当表调到第141块试板时,试板表面严重发黄,所处理的试板面积为3.15m2。这时测定表调液浓度补加新鲜表调剂,继续磷化制板,使磷化膜恢复正常,测算出PL-Z的消耗量约为2.0g/m2。

而用PL-X做表调进行磷化,当进行到第161块试片时,试板表面的磷化膜开始出现轻微的发黄、发花;当表调到第381块试片时,试板表面发黄较为严重,所处理的试板面积为8.55m2。这时测定表调液浓度补加表调剂,继续磷化制板,使磷化膜恢复正常,测算出PL-Z的消耗量约为0.2g/m2。

试验结果表明,PL-X的消耗量明显低于PL-Z,溶液稳定性好。

2、槽液贮存耐久性对比试验

(1)试验条件

□ 溶液体积:2L

□ 溶液浓度:2g/L

□ 试验板材:150×75×0.8mm的冷扎板

(2)试验方法

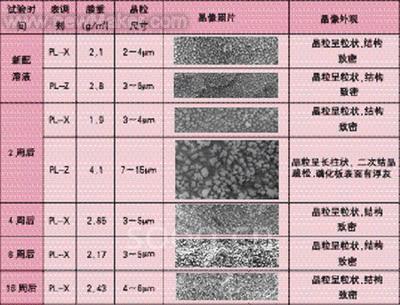

对新配表调溶液分别放置2~8周后的溶液,在相同的磷化规范下,进行磷化制板。对所制磷化板进行外观评价、膜重对比、拍摄晶像照片,进行晶粒尺寸对比。

(3)试验结果如表1所示。

通过从膜重测试和晶像照片晶粒尺寸分析对比,在新配溶液的情况下,PL-X的表调效果与PL-Z基本一致,试板磷化膜外观良好,均匀致密;从处理液放置两周后的试验结果对比,经PL-Z处理后的磷化膜重增幅较大、二次结晶多,且晶像结构疏松,表明PL-Z表调剂已经老化;而PL-X处理后的磷化膜重、晶粒尺寸、晶像结构则很稳定仍为卵石状;通过继续对PL-X更长时间的贮存耐久性跟踪试验,PL-X处理液状态仍然很稳定,所制磷化膜试板外观均匀、致密、无浮灰。由此可见,PL-X的槽液稳定性、耐久性明显优于PL-Z。

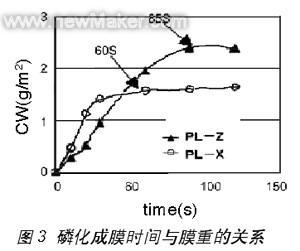

3、磷化时间对比试验

(1)通过对PL-X和PL-Z表调后,进行5s和120s的磷化处理所制磷化板的晶像照片对比,可以发现:经PL-X处理后的磷化成膜时间更短,结晶更加细微、致密。如图1、图2所示的晶像照片。

4、不同底材、搅拌状况对比试验

(1)PL-X适应于各种板材,对难磷化的板材磷化成膜性也较高,如图4、5、6、7所示的晶像照片。

(2)PL-X对磷化液搅拌不苛求,如图见8、9所示的晶像照片。

近年来,我厂使用PL-Z平均单耗2.2 g/m2;通过PL-X的药剂补加消耗试验,测得PL-X表调剂单耗为0.2g/ m2。根据PL-Z两周更换一次槽液而PL-X 则6个月更换一次槽液来进行测算, PL-X的运行成本约为PL-Z的62%。同时,根据表调槽体积进行计算,我厂每年可节约3000多吨用于更换槽液、清理槽体的自来水用量,减少相应的废水处理量并相应减少清槽的人工工时,不仅实现了降本的目的,而且更有利于环保。

结论

通过对PL-X进行的消耗稳定性、使用耐久性等试验,以及对使用成本的预测,与PL-Z相比较,PL-X具有使用窗口宽、成膜速度快,适应多种板材、槽液使用寿命长、废液排放量少等优点,有利于 “绿色汽车” 生产的需要和环保要求。从产品质量、生产成本、环保要求三方面综合比较,新型液体表调剂明显优于粉状表调剂。

所谓表面调整剂(简称表调剂)是一种能够改变金属表面状态、加速磷化过程、降低磷化液温度、促使形成结晶细微致密的磷化膜的复合化学材料。

表面调整剂应用在磷化前表面调整工序,以微粒形式吸附在金属表面,成为一层分布均匀、数量较多的磷化结晶的晶核。由于金属表面的晶核数量多,在结晶成长过程中,晶体之间能很快互相连接,限制了晶体继续生长,因而使得磷化膜结晶细密均匀。

新型液体表调剂特性试验

目前,国内绝大部分表调剂是粉状形式的,主要成分是胶体磷酸钛,而配成工作液后呈乳白色胶体状。由于胶体系统属于高度分散的多相分散系统,具有巨大的表面自由焓,故是热力学不稳定的系统,会形成自动产生微粒聚结成为大颗粒的现象,使胶体很快产生沉淀而失效。这种表调剂不受生产负荷影响必须定期进行排放。一般情况下,春、秋、冬三季两周排放一次,夏天高温季节一周排放一次。频繁的重新配槽,不仅增加了水及材料的消耗,同时所产生的废水给环境保护增加了压力。

新型液体表调剂以磷酸锌铁作为主要成分,完全不使用粉状表调剂中所使用的胶体钛盐。与目前广泛使用的粉状表调剂相比,槽液清澈透明接近于真溶液,具有材料消耗量低、槽液稳定性高、使用寿命长(6~8个月)、废水排放量少、磷酸盐皮膜更加细微致密等特点。

为了验证新型液体表调剂的特性,我们对新型液体表调剂(简称PL-X)、粉状表调剂(简称PL-Z)进行了如下的对比试验。

1、槽液消耗对比试验

(1)试验条件

□ 溶液体积:2L

□ 溶液浓度:2g/L

□ 试验板材:尺寸为150×75×0.8mm的冷扎板

(2)试验工艺流程及规范

□ 对于PL-X表调剂

脱脂(50℃,3min,游碱12PT)→水洗(常温,30s )→表调(常温,1min,浓度2g/L,PH=8.7)→磷化(42℃,3min,总酸21.8,游酸0.8,气点1.5)→自来水洗(常温,30s )→去离子水洗(常温,30s )→干燥(110℃,10min) →评价磷化膜外观

□ 对于PL-Z表调剂

脱脂(50℃,3min,游碱12PT)→水洗(常温,30s )→表调(常温,1min,浓度2g/L,PH=9.5)→磷化(42℃,3min,总酸21.8,游酸0.8,气点1.5)→自来水洗(常温,30s)→去离子水洗(常温,30s )→干燥(110℃,10min)→评价磷化膜外观

试验过程中,除表调液外的其他溶液,脱脂液、水洗液、磷化液,每试验5块试板都将更换新溶液。

(3)试验结果

用PL-Z做表调进行磷化,当表调到第91块试板时,试板表面的磷化膜开始出现轻微的发黄;当表调到第141块试板时,试板表面严重发黄,所处理的试板面积为3.15m2。这时测定表调液浓度补加新鲜表调剂,继续磷化制板,使磷化膜恢复正常,测算出PL-Z的消耗量约为2.0g/m2。

而用PL-X做表调进行磷化,当进行到第161块试片时,试板表面的磷化膜开始出现轻微的发黄、发花;当表调到第381块试片时,试板表面发黄较为严重,所处理的试板面积为8.55m2。这时测定表调液浓度补加表调剂,继续磷化制板,使磷化膜恢复正常,测算出PL-Z的消耗量约为0.2g/m2。

试验结果表明,PL-X的消耗量明显低于PL-Z,溶液稳定性好。

2、槽液贮存耐久性对比试验

(1)试验条件

□ 溶液体积:2L

□ 溶液浓度:2g/L

□ 试验板材:150×75×0.8mm的冷扎板

(2)试验方法

对新配表调溶液分别放置2~8周后的溶液,在相同的磷化规范下,进行磷化制板。对所制磷化板进行外观评价、膜重对比、拍摄晶像照片,进行晶粒尺寸对比。

(3)试验结果如表1所示。

表1 槽液贮存耐久性试验结果对比

通过从膜重测试和晶像照片晶粒尺寸分析对比,在新配溶液的情况下,PL-X的表调效果与PL-Z基本一致,试板磷化膜外观良好,均匀致密;从处理液放置两周后的试验结果对比,经PL-Z处理后的磷化膜重增幅较大、二次结晶多,且晶像结构疏松,表明PL-Z表调剂已经老化;而PL-X处理后的磷化膜重、晶粒尺寸、晶像结构则很稳定仍为卵石状;通过继续对PL-X更长时间的贮存耐久性跟踪试验,PL-X处理液状态仍然很稳定,所制磷化膜试板外观均匀、致密、无浮灰。由此可见,PL-X的槽液稳定性、耐久性明显优于PL-Z。

3、磷化时间对比试验

(1)通过对PL-X和PL-Z表调后,进行5s和120s的磷化处理所制磷化板的晶像照片对比,可以发现:经PL-X处理后的磷化成膜时间更短,结晶更加细微、致密。如图1、图2所示的晶像照片。

4、不同底材、搅拌状况对比试验

(1)PL-X适应于各种板材,对难磷化的板材磷化成膜性也较高,如图4、5、6、7所示的晶像照片。

(2)PL-X对磷化液搅拌不苛求,如图见8、9所示的晶像照片。

近年来,我厂使用PL-Z平均单耗2.2 g/m2;通过PL-X的药剂补加消耗试验,测得PL-X表调剂单耗为0.2g/ m2。根据PL-Z两周更换一次槽液而PL-X 则6个月更换一次槽液来进行测算, PL-X的运行成本约为PL-Z的62%。同时,根据表调槽体积进行计算,我厂每年可节约3000多吨用于更换槽液、清理槽体的自来水用量,减少相应的废水处理量并相应减少清槽的人工工时,不仅实现了降本的目的,而且更有利于环保。

结论

通过对PL-X进行的消耗稳定性、使用耐久性等试验,以及对使用成本的预测,与PL-Z相比较,PL-X具有使用窗口宽、成膜速度快,适应多种板材、槽液使用寿命长、废液排放量少等优点,有利于 “绿色汽车” 生产的需要和环保要求。从产品质量、生产成本、环保要求三方面综合比较,新型液体表调剂明显优于粉状表调剂。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

最新反馈

- 暂无反馈

无须注册,轻松沟通