铁碳合金相图与典型合金的结晶过程分析

一、铁碳合金的组元

铁:熔点1538℃,塑性好,强度硬度极低,在结晶过程中存在着同素异晶转变。不同结构的铁与碳可以形成不同的固溶体。

由于纯铁具有同素异构转变,在生产上可以通过热处理对钢和铸铁改变其组织和性能。

碳:在Fe-Fe3C相图中,碳有两种存在形式:一是以化合物Fe3C形式存在;二是以间隙固溶体形式存在。

二、铁碳合金中的基本相

相:指系统中具有同一聚集状态、同一化学成分、同一结构并以界面隔开的均匀组成部分。

铁碳合金系统中,铁和碳相互作用形成的相有两种:固溶体和金属化合物。固溶体是铁素体和奥氏体;金属化合物是渗碳体。这也是碳在合金中的两种存在形式。

1.铁素体

碳溶于a-Fe中形成的间隙固溶体称为铁素体,用a或者F表示,为体心立方晶格结构。塑性好,强度硬度低。

2.奥氏体

碳溶于g-Fe中形成的间隙固溶体称为奥氏体,用g或者A表示,为面心立方晶格结构。塑性好,强度硬度略高于铁素体,无磁性。

3.渗碳体Fe3C:晶体结构复杂,含碳量6.69%,熔点高,硬而脆,几乎没有塑性。

渗碳体对合金性能的影响:

(1)渗碳体的存在能提高合金的硬度、耐磨性,使合金的塑性和韧性降低。

(2)对强度的影响与渗碳体的形态和分布有关:

以层片状或粒状均匀分布在组织中,能提高合金的强度;

以连续网状、粗大的片状或作为基体出现时,急剧降低合金的强度、塑性韧性。

二、两相机械混合物

珠光体:铁素体与渗碳体的两相混合物,强度、硬度及塑性适中。

莱氏体:奥氏体与渗碳体的混合物;室温下为珠光体与渗碳体的混合物,又硬又脆。

铁素体、奥氏体、渗碳体、珠光体和莱氏体为铁碳合金中的基本组织,是铁碳合金中的组织组成物。

组织组成物:指构成显微组织的独立部分,可以是单相,也可以是两相或多相混合物。

第二节 铁碳合金相图

一、相图中的点(14个)

1.组元的熔点: A (0, 1538) 铁的熔点;D (6.69, 1227) Fe3C的熔点

2.同素异构转变点:N(0, 1394)δ-Fe Ûγ-Fe;G(0, 912)γ-FeÛα-Fe

3.碳在铁中最大溶解度点:

P(0.0218,727),碳在α-Fe中的最大溶解度

E(2.11,1148),碳在γ-Fe 中的最大溶解度

H (0.09,1495),碳在δ-Fe中的最大溶解度

Q(0.0008,RT),室温下碳在α-Fe中的溶解度

2.三相共存点:

S(共析点,0.77,727),(A+F +Fe3C)

C(共晶点,4.3,1148),( A+L +Fe3C)

J(包晶点,0.17,1495)( + A+L )

3.其它点

· B(0.53,1495),发生包晶反应时液相的成分

· F(6.69,1148 ) , 渗碳体

· K (6.69,727 ) , 渗碳体

二、相图中的线

1.液相线(ABCD):结晶时液相的成分,在其上体系为液相;

2.固相线(AHJECF):结晶时固相的成分,其下为固相。

3.恒温转变的线:HJB 包晶线、ECF共晶线、PSK共析线。

PSK 线,共析线。在此线上的合金都要发生共析反应。冷却时,奥氏体转变为珠光体的温度;加热时,珠光体转变为奥氏体的温度;PSK线又称A1线。

4.固溶度线

ES线:碳在奥氏体中的溶解度线,随温度温度,溶解度;0.77%~2.11%C。冷却时,从奥氏体中开始析出二次渗碳体的温度;加热时,二次渗碳体完全溶入奥氏体中的温度。ES线又叫作Acm线。

PQ 线:碳在铁素体中的溶解度;随温度,最大溶解度;0.0008% ~0.0218%C;冷却时,从铁素体中开始析出三次渗碳体的温度;加热时,三次渗碳体完全溶入铁素体的温度。

5.同素异构转变线:NH 和 NJ,GS 和 GP。

GS线:冷却时,由奥氏体向铁素体转变的开始温度;加热时,铁素体完全转变为奥氏体的温度,GS线又叫作A3线。

三、相图中的相区

1.单相区(4个+1个): L、δ、A、F 、(+ Fe3C)

2.两相区(7个):L + δ、L + Fe3C、L + A、 δ+ A 、A + F 、A + Fe3C 、F + Fe3C。

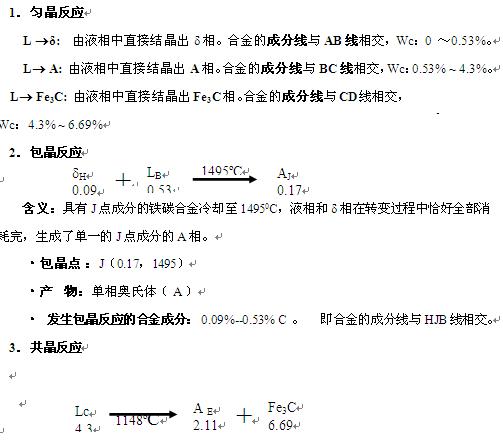

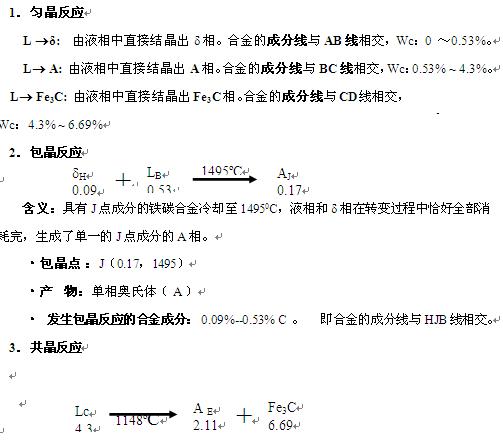

四、基本转变类型

室温下该成分线所在的相区,合金室温下就具有那个相;组织组成物则取决于冷却过程中发生的转变。

五种渗碳体的异同(Fe3CI、Fe3CⅡ、Fe3CIⅡ、共晶Fe3C、共析Fe3C):它们只是形成条件、形态与分布不同,对铁碳合金性能有所不同,就其本身来说,并无本质区别,都是同一种物质,即Fe3C,6.69%C。

五、铁碳合金分类

工业纯铁、钢(亚共析、共析、过共析钢)、铸铁(亚共晶、共晶、过共晶白口铸铁)

六、典型铁碳合金的结晶过程分析

分析方法和步骤:

• 在相图的横坐标上找出给定的成分点,过该点作成分线;

• 在成分线与相图的各条线的交点作标记(一般用1、2、3、4…….)

• 写出每两个点之间或者重要点上发生的转变(由液相分析至室温)。

•

|

A |

|

A |

1.Wc=0.77%的铁碳合金结晶过程分析

合金在1点温度以上为液相L;

在1~2温度之间,发生匀晶反应,从液相中析出奥氏体相;

在2~3点温度之间,为单相奥氏体,只有温度的降低;

在3点(S点)时到达共析温度(7270C,奥氏体发生共析反应,生成珠光体组织;

3点以下直到室温,合金温度降低,为珠光体组织。

所以,Wc=0.77%的铁碳合金

• 室温下的相:F+Fe3C

• 组织组成物:P(珠光体)(100%)

• 组织形貌: F和Fe3C层片状混合物

2.Wc=0.4%的铁碳合金结晶过程分析

合金在1点温度以上为液相L;

在1~2点温度之间,发生匀晶转变,从液相中结晶出δ铁素体相;

在2点1495℃,液相L与δ相发生包晶反应,生成奥氏体A,液相有剩余;

在2~3点温度之间,剩余的液相向A相转变;

在3~4点温度之间,为单相奥氏体,合金温度降低;

在4~5点温度之间,同素异构转变,A向F(先共析铁素体)转变,为(F+A)两相;

在5点727℃,未转变成F的A发生共析反应,生成珠光体(P)组织;

从5点直到室温,组织为(F+P),合金温度降低,没有组织转变。

• 室温下的相:F+Fe3C

• 组织组成物:F和P

• 组织形貌:块状F和片状P

3.过共析钢(1.2%C)

合金在BC线温度以上为液相L;

在BC线~JE线温度之间,发生匀晶反应,从液相中析出奥氏体相;

在JE线~ES线温度之间,为单相奥氏体,合金温度降低;

在ES线~PSK线温度之间,从奥氏体中析出二次渗碳体相(先共析渗碳体),合金为A+Fe3CⅡ两相;

在PSK线上727℃时,未转变的奥氏体发生共析反应,转变为珠光体组织;

从727℃直到室温,合金温度降低,没有发生组织转变。

室温下的相:F+Fe3C

室温组织:珠光体+二次渗碳体。

组织形态:片状P和二次渗碳体呈网状分布在A晶界。

在过共析钢中,当碳含量小于0.9%时,二次渗碳体呈片状分布在A晶界;当碳含量大于0.9%时,二次渗碳体成为网状沿晶界分布。

室温下组织组成物的质量百分数的计算:

4.白口铸铁的平衡结晶过程(略)

七.Fe-Fe3C相图的应用

(一)、碳对铁碳合金平衡组织和性能的影响

1.含碳量对合金平衡组织的影响

Fe3C的形态:

2.含碳量对力学性能的影响

(1)含碳量增加,硬度增加;塑性韧性降低。

(2)含碳量增加,强度先增后降(0.9%最高):当碳含量在小于0.9%时,渗碳体含量越多,分布越均匀,铁碳合金强度越高;当碳含量超过0.9%时,渗碳体在钢的组织中呈网状分布在晶界,而在白口铸铁的组织中作为基体存在,使强度降低。

3.含碳量对工艺性能的影响

切削加工性能:一般认为中碳钢的塑性比较适中,硬度在HB200左右,切削加工性能最好。含碳量过高或过低,都会降低其切削加工性能。

可锻性:低碳钢比高碳钢好。由于钢加热呈单相奥氏体状态时,塑性好、强度低,便于塑性变形,所以一般锻造都是在单相奥氏体状态下进行。

铸造工艺性能:铸铁的流动性比钢好,易于铸造,特别是靠近共晶成分的铸铁,其结晶温度低,流动性也好,更具有良好的铸造性能。从相图的角度来看,凝固温度区间越大,越容易形成分散缩孔和偏析,铸造工艺性能越差。

可焊性:一般,含碳量越低,钢的焊接性能越好,所以低碳钢比高碳钢更容易焊接。

(二)、Fe—Fe3C相图的应用

1.为制定热加工工艺提供依据。

(1)制定热处理工艺的依据

(2)为制定热加工工艺提供依据,包括铸造、锻造、焊接、热处理。

铸造方面 铸造合金成分的确定和浇注温度的确定。

锻造方面 确定始锻温度和终锻温度。

焊接方面 分析热影响区的组织。

热处理方面 确定热处理加热的温度。

2.为选材提供成分依据。

工业纯铁:室温下退火态的组织由等轴晶粒组成;强度低,塑性、韧性好;作为功能材料使用,如变压器的铁芯等。

含碳量在0.30-0.50%的亚共析钢,属中碳钢,为机械结构用钢。主要用于制造各种机械零部件,如轴类、齿轮等。它要求有较高的强度,塑性、韧性和疲劳强度等综合力学性能。这类钢通常在淬火、高温回火状态下使用,常称之为调质钢。

含碳量在0.6~0.7%的亚共析钢,属高碳钢,也为机械结构用钢。主要用于制造各种弹性元件,如弹簧。它要求有较高的弹性极限和疲劳强度。这类钢通常在淬火后再中温回火后使用,常称之为弹簧钢。

含碳量大于2.11%的铁碳合金称为铸铁。铸铁具有较低的熔点,优良的铸造工艺性能和良好的抗震性,且生产工艺简单,成本低廉,用途非常广泛。如:各类机器的机身或底座,土建工程中的铸铁管,冶金工业中的钢锭模及轧辊等。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

最新反馈

- 暂无反馈

无须注册,轻松沟通