数控机床编程七-Master CAM的平面铣削编三

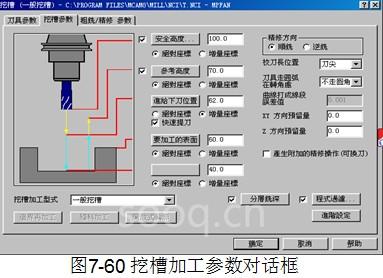

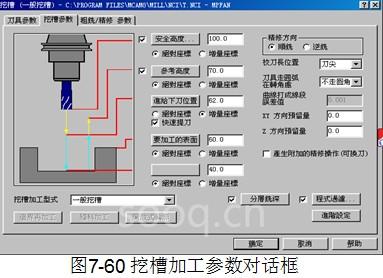

(2)挖槽(内腔)加工。又叫平面区域加工,主要用来切除—个封闭外形所包围的材料或切削一个槽。操作步骤是:在主菜单区中依次选择T刀具路径→P挖槽命令,在模型区拾取定义区域的链后,选择D执行选项,计算机弹出挖槽参数对话框如图7-60所示,在其中输入挖槽加工参数。

1)挖槽加工型式。图7-60中的大多数参数与前面的相同,挖槽加工方式有5种:一般挖槽、边界再加工、使用岛屿深度挖槽、残料清角和开放式轮廓挖槽。若前面所拾取的链为封闭链,则可以用前4种加工方式;若所拾取的链未封闭,则只能选择开放式轮廓挖槽加工方式。一般挖槽加工仅铣削拾取链围的区域内的材料,而不会对边界或岛屿的材料进行铣削;

边界再加工相当于铣平面的功能,在加工过程中只保证加工出选择的表面,不考虑边界外或岛屿;使用岛屿深度挖槽,采用一般挖槽加工时,系统不会考虑岛屿深度变化,对于岛屿的深度和槽的深度不一样的情形,就需要采用该功能。残料清角加工的设置方法与外形残料铣削加工中参数设置基本相同,主要是用较小的刀具去切除上一次加工留下的残料部分。

2)粗铣/精修参数设定。用于挖槽粗加工/精加工的相关参数设置,如图7-61所示。

在挖槽对话框中单击粗铣/精修参数选项,可以在其中设置挖槽加工的粗加工/精加工参数,包括:粗铣的走刀方式、切入/切出方式、进刀量、进刀次数等。粗铣有7种走刀方式:双向切削、等距环切、平行环切、平行环切并清根、依外形环切、螺旋切削、单向切削。除了双向切削和单向切削以外,其它五种走刀路径均是螺旋走刀。由内而外环切,从中心或指定的起点开始,螺旋切削至区域边界;否则由区域边界外围开始螺旋切削至中心。

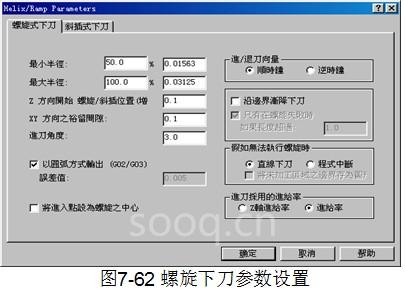

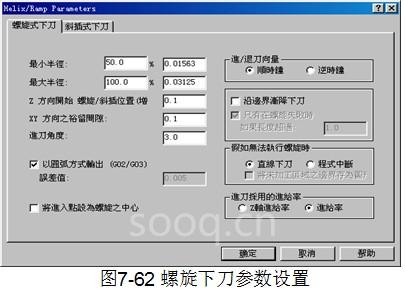

总共有三种下刀方式:垂直下刀、斜线下刀和螺旋下刀。点击螺旋式下刀按钮,设置斜线下刀和螺旋下刀的下刀参数。图7-62是螺旋下刀的参数设置对话框。斜线下刀参数的设置与螺旋下刀相似。精修外边界复选框为对外轮廓也进行精铣,否则仅对岛屿轮廓进行精铣;从粗铣结束位置开始精修为是靠近粗铣结束点位置开始精铣,否则按选取边界的顺序进行精铣,等等。

3)钻孔加工。主要包括钻孔、镗孔和攻丝等加工。生成钻孔加工的刀位轨迹时,点的选取与其它加工方式的加工特征拾取有很大的不同。用户可以选取模型区已有的点,也可以创建指定方式的点。钻孔操作步骤是:依次在主菜单区选择T刀具路径→D钻孔命令,然后在模型上拾取特征点,选择完后在主菜单区点取返回→D执行命令,结束特征点的拾取,计算机弹出图7-63所示的钻孔加工参数对话框。在该对话框中设置钻头参数、钻孔模式、加工参数等。

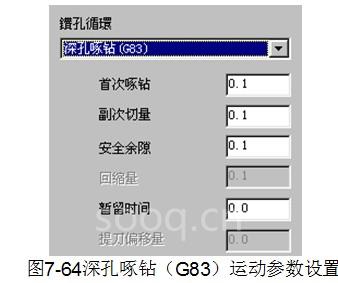

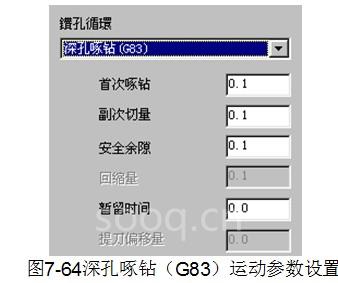

孔循环有7种设定的钻孔方式,用户还可以自定义13种钻孔方式。7种设定的钻孔方式为:深孔钻(G81/G82)、深孔啄钻(G83)、断屑式(G73)、攻牙(G84)、镗孔1-进给退刀、镗孔2—主轴停止、快速退刀、精镗孔(刀具偏移)。钻孔方式不同,钻孔的参数选项也不尽相同,图7-64所示为深孔啄钻(G83)的钻头运动参数,包括第一次啄钻深度、以后每次的啄钻深度、啄孔间隙、退刀量、钻头在孔底部的停留时间、退刀高度。

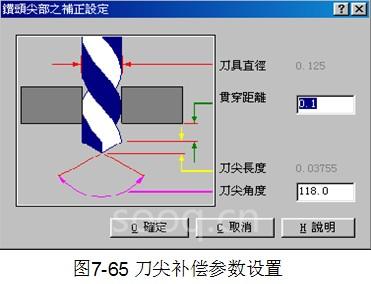

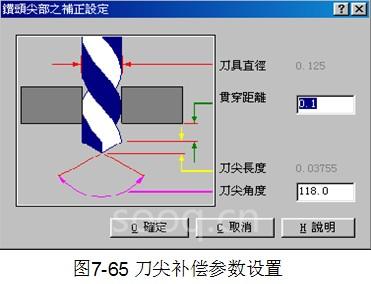

点击刀尖补偿按钮,弹出钻头尖部之补正设定对话框,如图7-65所示。可以设置钻头直径,刀具贯穿工件的距离,钻尖长度和钻尖尖角。

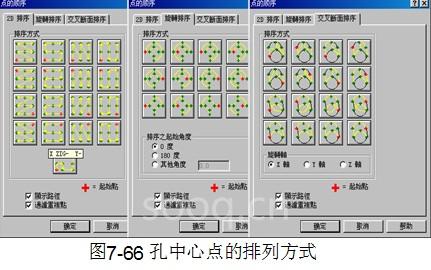

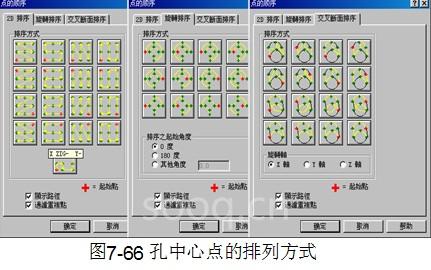

在生成钻孔刀位轨迹时,孔中心点的拾取极为重要,Master CAM 8.0提供了7种拾取模式:手动输入、自动选取、图素、窗选、选择上次、自动选圆心和网络。菜单中选项命令设置孔中心点的排列方式,如图7-66所示。

(4)面铣削。平面铣削加工是将工件表面铣削一定深度后为下一次加工作准备。用户可以铣削整个工件表面,也可以通过选取串联铣削串连包围的区域。如图7—67所示选择平面铣削加工菜单。在主功能表中依次选择T刀具路径→F面铣,选取图形串联后,选择D执行。弹出面铣加工参数标签,设置有关参数,单击确定按钮,即可按设置的参数生成平面铣削加工刀具路径。

1)挖槽加工型式。图7-60中的大多数参数与前面的相同,挖槽加工方式有5种:一般挖槽、边界再加工、使用岛屿深度挖槽、残料清角和开放式轮廓挖槽。若前面所拾取的链为封闭链,则可以用前4种加工方式;若所拾取的链未封闭,则只能选择开放式轮廓挖槽加工方式。一般挖槽加工仅铣削拾取链围的区域内的材料,而不会对边界或岛屿的材料进行铣削;

边界再加工相当于铣平面的功能,在加工过程中只保证加工出选择的表面,不考虑边界外或岛屿;使用岛屿深度挖槽,采用一般挖槽加工时,系统不会考虑岛屿深度变化,对于岛屿的深度和槽的深度不一样的情形,就需要采用该功能。残料清角加工的设置方法与外形残料铣削加工中参数设置基本相同,主要是用较小的刀具去切除上一次加工留下的残料部分。

2)粗铣/精修参数设定。用于挖槽粗加工/精加工的相关参数设置,如图7-61所示。

在挖槽对话框中单击粗铣/精修参数选项,可以在其中设置挖槽加工的粗加工/精加工参数,包括:粗铣的走刀方式、切入/切出方式、进刀量、进刀次数等。粗铣有7种走刀方式:双向切削、等距环切、平行环切、平行环切并清根、依外形环切、螺旋切削、单向切削。除了双向切削和单向切削以外,其它五种走刀路径均是螺旋走刀。由内而外环切,从中心或指定的起点开始,螺旋切削至区域边界;否则由区域边界外围开始螺旋切削至中心。

总共有三种下刀方式:垂直下刀、斜线下刀和螺旋下刀。点击螺旋式下刀按钮,设置斜线下刀和螺旋下刀的下刀参数。图7-62是螺旋下刀的参数设置对话框。斜线下刀参数的设置与螺旋下刀相似。精修外边界复选框为对外轮廓也进行精铣,否则仅对岛屿轮廓进行精铣;从粗铣结束位置开始精修为是靠近粗铣结束点位置开始精铣,否则按选取边界的顺序进行精铣,等等。

3)钻孔加工。主要包括钻孔、镗孔和攻丝等加工。生成钻孔加工的刀位轨迹时,点的选取与其它加工方式的加工特征拾取有很大的不同。用户可以选取模型区已有的点,也可以创建指定方式的点。钻孔操作步骤是:依次在主菜单区选择T刀具路径→D钻孔命令,然后在模型上拾取特征点,选择完后在主菜单区点取返回→D执行命令,结束特征点的拾取,计算机弹出图7-63所示的钻孔加工参数对话框。在该对话框中设置钻头参数、钻孔模式、加工参数等。

孔循环有7种设定的钻孔方式,用户还可以自定义13种钻孔方式。7种设定的钻孔方式为:深孔钻(G81/G82)、深孔啄钻(G83)、断屑式(G73)、攻牙(G84)、镗孔1-进给退刀、镗孔2—主轴停止、快速退刀、精镗孔(刀具偏移)。钻孔方式不同,钻孔的参数选项也不尽相同,图7-64所示为深孔啄钻(G83)的钻头运动参数,包括第一次啄钻深度、以后每次的啄钻深度、啄孔间隙、退刀量、钻头在孔底部的停留时间、退刀高度。

点击刀尖补偿按钮,弹出钻头尖部之补正设定对话框,如图7-65所示。可以设置钻头直径,刀具贯穿工件的距离,钻尖长度和钻尖尖角。

在生成钻孔刀位轨迹时,孔中心点的拾取极为重要,Master CAM 8.0提供了7种拾取模式:手动输入、自动选取、图素、窗选、选择上次、自动选圆心和网络。菜单中选项命令设置孔中心点的排列方式,如图7-66所示。

(4)面铣削。平面铣削加工是将工件表面铣削一定深度后为下一次加工作准备。用户可以铣削整个工件表面,也可以通过选取串联铣削串连包围的区域。如图7—67所示选择平面铣削加工菜单。在主功能表中依次选择T刀具路径→F面铣,选取图形串联后,选择D执行。弹出面铣加工参数标签,设置有关参数,单击确定按钮,即可按设置的参数生成平面铣削加工刀具路径。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通