机械工程材料—钢的表面淬火和化学热处理

一、钢的表面淬火

表面淬火是指在不改变钢的化学成分及心部组织的情况下,利用快速加热将表层奥氏体化后进行淬火以强化零件表面的热处理方法。

表面淬火目的: ① 使表面具有高的硬度、耐磨性和疲劳极限; ② 心部在保持一定的强度、硬度的条件下,具有足够的塑性和韧性。即表硬里韧。 适用于承受弯曲、扭转、摩擦和冲击的零件。

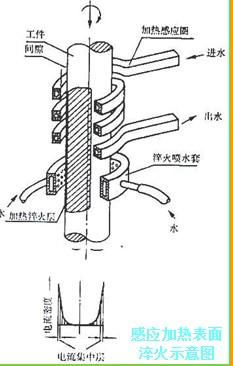

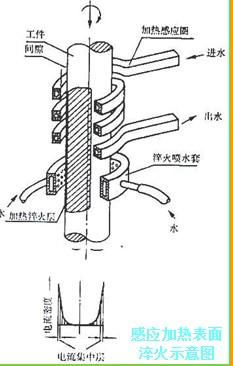

表面淬火常用加热方法 1. 感应加热:利用交变电流在工件表面感应巨大涡流,使工件表面迅速加热的方法。

感应加热分为: ① 高频感应加热 频率为250-300KHz,淬硬层深度0.5-2mm

② 中频感应加热 频率为2500-8000Hz淬硬层深度2-10mm

③ 工频感应加热频率为50Hz 淬硬层深度10-15 mm

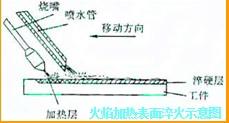

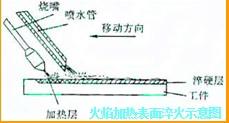

2.火焰加热:利用乙炔火焰直接加热工件表面的方法。成本低,但质量不易控制。 3. 激光热处理:利用高能量密度的激光对工件表面进行加热的方法。效率高,质量好。

二、钢的化学热处理

化学热处理是指将工件置于特定介质中加热保温,使介质中活性原子渗入工件表层从而改变工件表层化学成分和组织,进而改变其性能的热处理工艺。 与表面淬火相比,化学热处理不仅改变钢的表层组织,还改变其化学成分。 化学热处理也是获得表硬里韧性能的方法之一。 根据渗入的元素不同,化学热处理可分为渗碳、氮化、多元共渗、渗其他元素等。

1.化学热处理的基本过程

1)介质(渗剂)的分解:分解的同时释放出活性原子。 如:渗碳 CH4→2H2+[C] 氮化 2NH3→3H2+2[N]

2)工件表面的吸收:活性原子向固溶体溶解或与钢中某些元素形成化合物。 3)原子向内部扩散。

2.钢的渗碳

是指向钢的表面渗 入碳原子的过程。 1)渗碳目的 提高工件表面硬度、 耐磨性及疲劳强度,同时保持心部良好的韧性。 2)渗碳用钢 为含0.1-0.25%C的低碳钢。碳高则心部韧性降低。

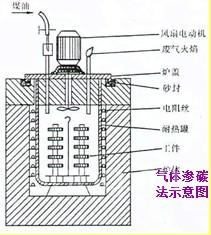

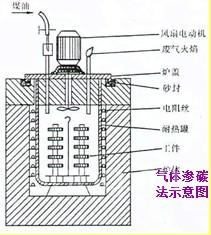

3)渗碳方法 ① 气体渗碳法 将工件放入密封炉内,在高温渗碳气氛中渗碳。 渗剂为气体(煤气、液化气等)或有机液体(煤油、甲醇等)。 优点:质量好,效率高;

缺点:渗层成分与深度不易控制。

②固体渗碳法 将工件埋入渗剂中,装箱密封后在高温下加热渗碳。渗剂为木炭。 优点:操作简单; 缺点:渗速慢,劳 动条件差。 ③ 真空渗碳法 将工件放入真空渗碳炉中,抽真空后通入渗碳气体加热渗碳。优点:表面质量好,渗碳速度快。

4)渗碳温度 900-950℃。 渗碳层厚度(由表面到过度层一半处的厚度):一般为0.5-2mm。

渗碳层表面含碳量:以0.85-1. 05为最好。渗碳缓冷后的组织: 表层为P+网状Fe3CⅡ;心部为F+P;中间为过渡区。

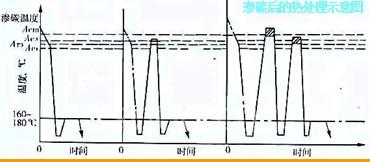

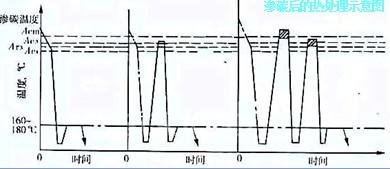

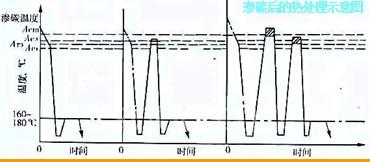

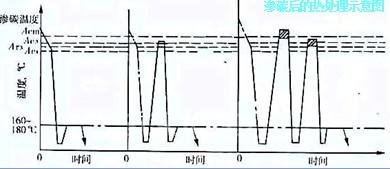

5)渗碳后的热处理淬火+低温回火。回火温度为160-180℃。淬火方法有: ①预冷淬火法渗碳后预冷到略高于Ar1温度直接淬火。 、

②一次淬火法:即渗碳缓冷后重新加热淬火。 ③ 二次淬火法: 即渗碳缓冷后第一次加热为心部Ac3+30-50℃,细化心部;第二次加热为Ac1+30-50℃,细化表层。

常用方法是渗碳缓冷后,重新加热到Ac1+30-50℃淬火+低温回火。此时组织为: 表层:M回+颗粒状碳化物+A’(少量) 心部:M回+F(淬透时)

3.钢的氮化

氮化是指向钢的表面渗入氮原子的过程。 1)氮化用钢

为含Cr、Mo、Al、Ti、V的中碳钢。 常用钢号为38CrMoAl。 2)氮化温度:500-570℃。氮化层厚度不超过0.6-0.7mm。

3)常用氮化方法 气体氮化法与离子氮化法。 气体氮化法与气体渗碳法类似,渗剂为氨。 离子氮化法是在电场作用下,使电离的氮离子高速冲击作为阴极的工件。与气体氮化相比,氮化时间短,氮化层脆性小。

4、氮化的特点及应用 ⑴ 氮化件表面硬度高(HV1000-2000),耐磨性高。 ⑵ 疲劳强度高。由于表面存在压应力。

⑶工件变形小。原因是氮化温度低,氮化后不需进行热处理。

⑷ 耐蚀性好。因为表层形成的氮化物化学稳定性高。 氮化的缺点:工艺复杂,成本高,氮化层薄。 用于耐磨性及精度均要求很高的零件,或要求耐热、耐磨及耐蚀的零件。如仪表的小轴、轻载齿轮及重要的曲轴等。

表面淬火是指在不改变钢的化学成分及心部组织的情况下,利用快速加热将表层奥氏体化后进行淬火以强化零件表面的热处理方法。

表面淬火目的: ① 使表面具有高的硬度、耐磨性和疲劳极限; ② 心部在保持一定的强度、硬度的条件下,具有足够的塑性和韧性。即表硬里韧。 适用于承受弯曲、扭转、摩擦和冲击的零件。

表面淬火常用加热方法 1. 感应加热:利用交变电流在工件表面感应巨大涡流,使工件表面迅速加热的方法。

感应加热分为: ① 高频感应加热 频率为250-300KHz,淬硬层深度0.5-2mm

② 中频感应加热 频率为2500-8000Hz淬硬层深度2-10mm

③ 工频感应加热频率为50Hz 淬硬层深度10-15 mm

2.火焰加热:利用乙炔火焰直接加热工件表面的方法。成本低,但质量不易控制。 3. 激光热处理:利用高能量密度的激光对工件表面进行加热的方法。效率高,质量好。

二、钢的化学热处理

化学热处理是指将工件置于特定介质中加热保温,使介质中活性原子渗入工件表层从而改变工件表层化学成分和组织,进而改变其性能的热处理工艺。 与表面淬火相比,化学热处理不仅改变钢的表层组织,还改变其化学成分。 化学热处理也是获得表硬里韧性能的方法之一。 根据渗入的元素不同,化学热处理可分为渗碳、氮化、多元共渗、渗其他元素等。

1.化学热处理的基本过程

1)介质(渗剂)的分解:分解的同时释放出活性原子。 如:渗碳 CH4→2H2+[C] 氮化 2NH3→3H2+2[N]

2)工件表面的吸收:活性原子向固溶体溶解或与钢中某些元素形成化合物。 3)原子向内部扩散。

2.钢的渗碳

是指向钢的表面渗 入碳原子的过程。 1)渗碳目的 提高工件表面硬度、 耐磨性及疲劳强度,同时保持心部良好的韧性。 2)渗碳用钢 为含0.1-0.25%C的低碳钢。碳高则心部韧性降低。

3)渗碳方法 ① 气体渗碳法 将工件放入密封炉内,在高温渗碳气氛中渗碳。 渗剂为气体(煤气、液化气等)或有机液体(煤油、甲醇等)。 优点:质量好,效率高;

缺点:渗层成分与深度不易控制。

②固体渗碳法 将工件埋入渗剂中,装箱密封后在高温下加热渗碳。渗剂为木炭。 优点:操作简单; 缺点:渗速慢,劳 动条件差。 ③ 真空渗碳法 将工件放入真空渗碳炉中,抽真空后通入渗碳气体加热渗碳。优点:表面质量好,渗碳速度快。

4)渗碳温度 900-950℃。 渗碳层厚度(由表面到过度层一半处的厚度):一般为0.5-2mm。

渗碳层表面含碳量:以0.85-1. 05为最好。渗碳缓冷后的组织: 表层为P+网状Fe3CⅡ;心部为F+P;中间为过渡区。

5)渗碳后的热处理淬火+低温回火。回火温度为160-180℃。淬火方法有: ①预冷淬火法渗碳后预冷到略高于Ar1温度直接淬火。 、

②一次淬火法:即渗碳缓冷后重新加热淬火。 ③ 二次淬火法: 即渗碳缓冷后第一次加热为心部Ac3+30-50℃,细化心部;第二次加热为Ac1+30-50℃,细化表层。

常用方法是渗碳缓冷后,重新加热到Ac1+30-50℃淬火+低温回火。此时组织为: 表层:M回+颗粒状碳化物+A’(少量) 心部:M回+F(淬透时)

3.钢的氮化

氮化是指向钢的表面渗入氮原子的过程。 1)氮化用钢

为含Cr、Mo、Al、Ti、V的中碳钢。 常用钢号为38CrMoAl。 2)氮化温度:500-570℃。氮化层厚度不超过0.6-0.7mm。

3)常用氮化方法 气体氮化法与离子氮化法。 气体氮化法与气体渗碳法类似,渗剂为氨。 离子氮化法是在电场作用下,使电离的氮离子高速冲击作为阴极的工件。与气体氮化相比,氮化时间短,氮化层脆性小。

4、氮化的特点及应用 ⑴ 氮化件表面硬度高(HV1000-2000),耐磨性高。 ⑵ 疲劳强度高。由于表面存在压应力。

⑶工件变形小。原因是氮化温度低,氮化后不需进行热处理。

⑷ 耐蚀性好。因为表层形成的氮化物化学稳定性高。 氮化的缺点:工艺复杂,成本高,氮化层薄。 用于耐磨性及精度均要求很高的零件,或要求耐热、耐磨及耐蚀的零件。如仪表的小轴、轻载齿轮及重要的曲轴等。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

最新反馈

- 暂无反馈

无须注册,轻松沟通