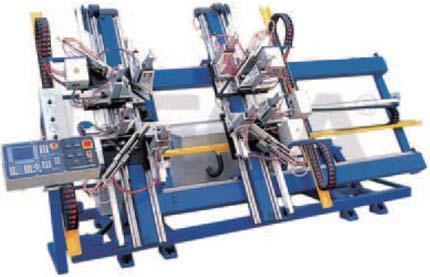

施耐德电气M238PLC在塑料门窗数控八角焊接机的应用

施耐德电气针对针对该塑料门窗焊接机提供的控制系统,核心为M238PLC,其通过集成的CANopen通讯端口连接7个Lexium23A伺服驱动器和2个OTB远程IO站。其中7个Lexium23A伺服电机分别控制机架和6个焊接机头,实现点动、回原点、绝对定位控制等功能。

客户介绍

该客户系专业从事塑料门窗加工设备的研发、制造和销售的中国顶级品牌企业,在国内率先研发出塑料门窗焊接清理自动线、铝塑型材锯铣加工中心等高精尖设备,填补了行业空白,产品出口80多个国家和地区。

关键词:

M238、远程IO、LXM23A、绝对定位控制

工艺简介

塑料门窗数控八角焊接机SHP8W-CNC-3000是生产塑料门窗的主要设备,可完成 等型式的焊接工序,可对门窗从单点到八点任意参数设定进行焊接。

结构特点

该设备由定位机构、热控、电控及气控系统组成,可实现型材的精确定位和自动化生产。

电控系统采用施耐德电气PLC为核心的整体解决方案,伺服电机及上位人机界面均采用通讯控制,安装方便,抗干扰能力强。

工作原理

本机采用塑料型材加热熔融的原理制作塑料门窗。其主要焊接工序为:型材定位、压紧、熔融、对焊。

设备传动系统采用气压传动和伺服电机传动,数字温控表调节焊接温度,通过上位组态软件设定各加工步参数。

工艺流程

1、设备上电后,首先各机头回原点,通过“机头回零”按钮,6个机头电机和1个机架电机回到原点。

2、通过人机界面设定加工型材的类型及加工数据,或者选择以前保存好的配方数据,点击“加工数据下载”按钮,把所有加工数据下载到PLC中。

3、按动“定位运行”按钮,在传动系统带动下,机架及各机头水平移动——定位块上——压钳座进。

4、按照门窗的组装类型,放入后型材,按动“后压钳”按钮,后压钳压紧后型材;放入前型材,按动“前压钳”按钮,前压钳压紧前型材。

5、再次按动“定位运行”按钮,压钳座退——定位块下——焊块下——压钳座进——加热熔融——压钳座退——取下型材。

控制系统要求

IO点:

总共DI54点和DO66点,其中主站48点,两个远程IO站分别为36点。

伺服电机:

7个伺服电机,分别控制1个机架和6个焊接机头。

上位组态软件:

上位工控机的组态软件为VB编程,需要与PLC实现实时数据交换。

施耐德电气方案

该控制系统的核心为M238PLC,其通过集成的CANopen通讯端口连接7个Lexium23A伺服驱动器和2个OTB远程IO站。其中7个Lexium23A伺服电机分别控制机架和6个焊接机头,实现点动、回原点、绝对定位控制等功能。由于M238PLC控制3台以上的Lexium23A,在CANopen模式(P1-01:000B)下联动运行时出现通讯中断现象,而在Pr模式(P1-01:0001)下却可以正常联动运行,故此案例中,7台Lexium23A设定为Pr模式挂在M238PLC的CANopen总线上,由PLC通过CANopen总线的PDO或SDO数据交换方式,修改及调用伺服驱动器内的各内部运动任务,实现设备控制需求。

上位组态软件通过工控机的串口与PLC集成的串口经Modbus通讯协议交换数据,实现对设备各工艺环节的监控。

总结

施耐德电气整体解决方案的典型特征为各通讯协议的高度集成,核心为集成CANopen通讯端口和2个串口的高性能小型PLC TM238LFDC24DT,伺服为集成CANopen菊花链通讯端口的Lexium23A系列。而该客户原有的方案为PLC+脉冲轴控模块+伺服,其伺服通过脉冲的方式由PLC和轴控模块控制。

施耐德电气方案相比原有方案具有以下优势:

提高了系统集成性。利用PLC集成的CANopen端口,省却了扩展的轴控模块。

简化了电气安装。一根CANopen总线电缆连接7个伺服和2个远程IO站。一是减少了大量的伺服脉冲和控制信号线;二是2个远程IO站相比原方案的集中控制,减少了很多信号线。

提高了设备运行的稳定性。由于原方案的7台伺服都采用脉冲信号控制,设备经常出现运行不稳定现象,施耐德电气方案改善了此弊端。

提高了设备生产效率。采用AB的控制系统时生产速度16m/min,采用施耐德电气方案后,生产速度为18m/min,生产速度提高12.5%。设备运行稳定性相比以前提高15%。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈