PLC在闪光对焊中的应用

摘 要:本文对闪光对焊的机械机构进行了过程分析,并根据闪光对焊的工艺过程设计了PLC控制时序。采用PLC控制,在硬件的基础上,通过软件编程能够提高控制的灵活性。采用PLC控制能够保证控制系统运行的稳定性及焊接质量。

关键词:闪光对焊;PLC;机械机构;控制系统

引言

闪光对焊作为一种先进的焊接技术,具有无需添加焊接材料、生产率高、成本低、易于操作等优点。随着工业技术的不断发展,焊接的零件截面越来越大,遇到了一些技术问题,如焊接加热难、生产率低、产品合格率低等。为了解决闪光对焊中存在的这些问题,许多焊接工作者对闪光对焊工艺过程进行了一系列的研究,创建了高效率、低能耗的闪光对焊方法,如脉冲闪光对焊法、程序降低电压闪光对焊法。控制闪光对焊工艺过程,使之在保证焊接质量的前提下尽可能提高生产率,是我们一直以来追求的目标。考虑到影响闪光对焊焊接质量的因素,本文利用PLC系统来控制闪光对焊工艺过程,实现了对焊接质量控制的目的,从而提高了闪光对焊的生产率。

1 机械机构及过程分析

1.1 闪光对焊的机械装置及动作过程

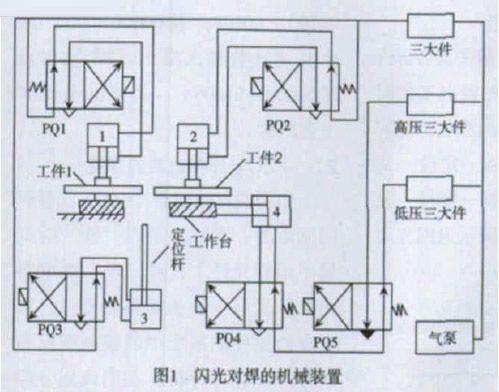

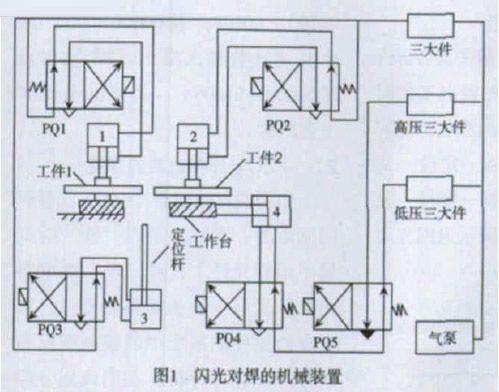

如图1所示为闪光对焊的机械装置,其动作过程分析如下:

1.1.1 预调

闪光对焊焊接工艺前期准备工作,即机械机构的调整、焊接参数的选取等。闪光对焊的主要规范参数有:调伸长度、闪光速度、闪光电流密度、顶锻速度、顶锻压力、夹紧力等。

调试完成后,将工件装卡到工作台上。

1.1.2 夹紧与定位

按下启动按钮,电磁阀PQ1、PQ2、PQ3线圈带电,压缩气体经过三大件流入夹紧气缸1、2上气室,压缩气体推动活塞杆向下运动压紧工件1、2,直到压紧开关闭合为止。

同时从气泵流出的气体经三大件进入定位气缸3的上气室,推动定位杆向上运动,为工件对准准确定位。定位结束,电图1 闪光对焊的机械装置磁阀PQ3线圈去电,定位杆弹回。

1.1.3 焊接

接通焊接开关,保持电磁阀PQ1、PQ2 和PQ4线圈带电,电磁阀PQ5线圈不带电,压力气体经低压三大件,进入推进气缸4右气室,推动活塞杆、动夹具带动工件2向工件1运动,直到工件1、2接触,达到预先设定的位置,推进开关闭合。工件1、2接触的瞬间,即开始通电加热。当闪光加热达到预定温度时,电磁阀PQ5线圈带电,压缩气体经过高压三大件推动推进气缸、动夹具以很大的压力进行快速顶锻。随即切断焊接电流,并保持一段时间,使接头冷却、凝固。焊接时间到,断开焊接开关,焊接过程结束。

1.1.4 复位

电磁阀PQ4、PQ5线圈去电,推进气缸气路换向,低压气体进入推进气缸4左气室推动推进气缸带动工作台向右运动,推进气缸4复位。电磁阀PQ1、PQ2线圈去电,气路换向,压紧触头弹回,气缸1、2复位。此时,一次闪光对焊焊接过程已完成,所有装置原位等待,准备进入下一焊接循环。

1.2 闪光对焊时序分析

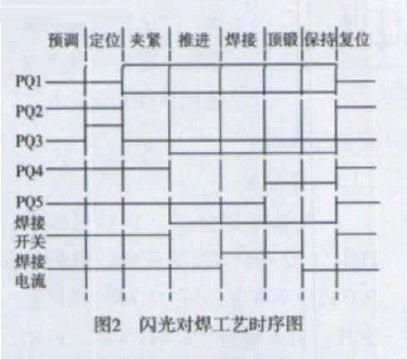

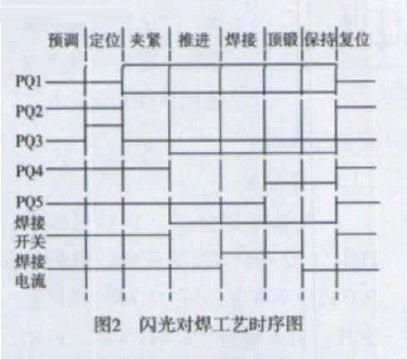

由于执行机构部件较多且各部件动作存在时序性,故先做出工艺时序图,便于时序分析。闪光对焊焊接过程可概括为:预调—定位—夹紧—推进—焊接—顶锻—保持—复位等几个阶段。如图2所示为闪光对焊工艺过程时序图。

2 PLC控制过程的实现

2.1 PLC型号的选择

PLC,即可编程控制器是以自动控制技术、微计算机技术和通信技术为基础发展起来的新一代工业控制装置,目前已广泛应用于机械、冶金、化工、焊接等各个领域。根据闪光对焊焊接工艺要求及价格等诸多因素,在此选用了欧姆龙公司生产的CPM1A系列的PLC,该系列主机按I/O点数分为10点、20点、30点和40点四种。实验中选择了30点的PLC主机,电源类型为DC24,晶体管输出。该种机型设有18个输入点(00000~00011,00100~00105),12个输出点(01000~01007,01100~01003),其结构紧凑、功能性强,具有很高的性价比,适合于小规模控制。

2.2 PLC的I/O分配

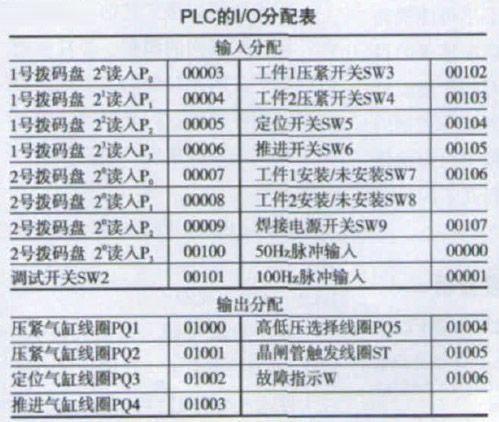

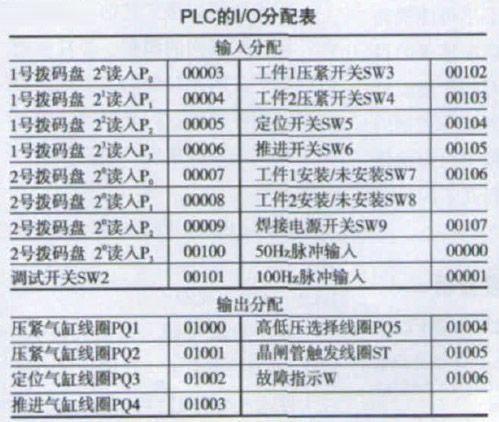

根据闪光对焊工艺要求,占用了PLC的17个输入点(00003~00009,00100~ 00107, 及00000和00001两个高速计数输入端) ,7个输出点(01000~ 01006),具体I/O分配如下表所示。

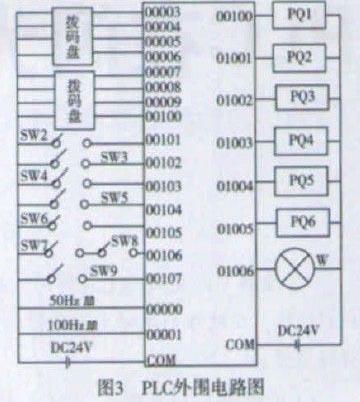

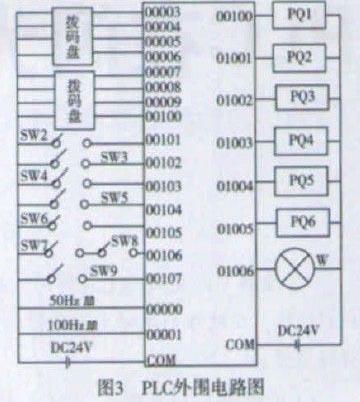

2.3 PLC与外围电路的连接

用可编程控制器(PLC)代替时间继电器,实际上是以“软”继电器(编程元件)代替“硬”继电器(实际元件)。为实现此要求,首先应对原控制系统中的控制要求和动作过程进行分析,在明确划分控制过程各个状态及其动作特点的基础上,设计PLC的外围电路。

如图3所示为根据PLCI/O分配表设计的PLC外围电路图,可以准确方便地控制闪光对焊动作过程,实现自动控制的目的。

3 结束语

3.1 机械装置通过高压三大件和低压三大件两条气路来控制闪光对焊的推进和顶锻过程, 既保证了工件推进的准确行程,又满足了顶锻阶段的高压要求,为控制闪光对焊焊接循环提供了便利条件。整个过程操作方便,机械化程度高。

3.2 控制系统不同于以往的继电器控制,将PLC控制系统应用于闪光对焊的控制过程中,线路简单、使用与维护方便、控制精度高,既实现了焊接过程的机械化、自动化,又保证了操作过程的灵活性和安全性,在焊接工业领域具有广泛的应用前景。

参考文献

[1]赵熹华.压力焊[M].北京:机械工业出版社,1999 .

[2]宫淑贞,王冬青,徐世许.可编程控制器原理及应用[M].北京:人民邮电出版社,2002.

关键词:闪光对焊;PLC;机械机构;控制系统

引言

闪光对焊作为一种先进的焊接技术,具有无需添加焊接材料、生产率高、成本低、易于操作等优点。随着工业技术的不断发展,焊接的零件截面越来越大,遇到了一些技术问题,如焊接加热难、生产率低、产品合格率低等。为了解决闪光对焊中存在的这些问题,许多焊接工作者对闪光对焊工艺过程进行了一系列的研究,创建了高效率、低能耗的闪光对焊方法,如脉冲闪光对焊法、程序降低电压闪光对焊法。控制闪光对焊工艺过程,使之在保证焊接质量的前提下尽可能提高生产率,是我们一直以来追求的目标。考虑到影响闪光对焊焊接质量的因素,本文利用PLC系统来控制闪光对焊工艺过程,实现了对焊接质量控制的目的,从而提高了闪光对焊的生产率。

1 机械机构及过程分析

1.1 闪光对焊的机械装置及动作过程

如图1所示为闪光对焊的机械装置,其动作过程分析如下:

1.1.1 预调

闪光对焊焊接工艺前期准备工作,即机械机构的调整、焊接参数的选取等。闪光对焊的主要规范参数有:调伸长度、闪光速度、闪光电流密度、顶锻速度、顶锻压力、夹紧力等。

调试完成后,将工件装卡到工作台上。

1.1.2 夹紧与定位

按下启动按钮,电磁阀PQ1、PQ2、PQ3线圈带电,压缩气体经过三大件流入夹紧气缸1、2上气室,压缩气体推动活塞杆向下运动压紧工件1、2,直到压紧开关闭合为止。

同时从气泵流出的气体经三大件进入定位气缸3的上气室,推动定位杆向上运动,为工件对准准确定位。定位结束,电图1 闪光对焊的机械装置磁阀PQ3线圈去电,定位杆弹回。

1.1.3 焊接

接通焊接开关,保持电磁阀PQ1、PQ2 和PQ4线圈带电,电磁阀PQ5线圈不带电,压力气体经低压三大件,进入推进气缸4右气室,推动活塞杆、动夹具带动工件2向工件1运动,直到工件1、2接触,达到预先设定的位置,推进开关闭合。工件1、2接触的瞬间,即开始通电加热。当闪光加热达到预定温度时,电磁阀PQ5线圈带电,压缩气体经过高压三大件推动推进气缸、动夹具以很大的压力进行快速顶锻。随即切断焊接电流,并保持一段时间,使接头冷却、凝固。焊接时间到,断开焊接开关,焊接过程结束。

1.1.4 复位

电磁阀PQ4、PQ5线圈去电,推进气缸气路换向,低压气体进入推进气缸4左气室推动推进气缸带动工作台向右运动,推进气缸4复位。电磁阀PQ1、PQ2线圈去电,气路换向,压紧触头弹回,气缸1、2复位。此时,一次闪光对焊焊接过程已完成,所有装置原位等待,准备进入下一焊接循环。

1.2 闪光对焊时序分析

由于执行机构部件较多且各部件动作存在时序性,故先做出工艺时序图,便于时序分析。闪光对焊焊接过程可概括为:预调—定位—夹紧—推进—焊接—顶锻—保持—复位等几个阶段。如图2所示为闪光对焊工艺过程时序图。

2 PLC控制过程的实现

2.1 PLC型号的选择

PLC,即可编程控制器是以自动控制技术、微计算机技术和通信技术为基础发展起来的新一代工业控制装置,目前已广泛应用于机械、冶金、化工、焊接等各个领域。根据闪光对焊焊接工艺要求及价格等诸多因素,在此选用了欧姆龙公司生产的CPM1A系列的PLC,该系列主机按I/O点数分为10点、20点、30点和40点四种。实验中选择了30点的PLC主机,电源类型为DC24,晶体管输出。该种机型设有18个输入点(00000~00011,00100~00105),12个输出点(01000~01007,01100~01003),其结构紧凑、功能性强,具有很高的性价比,适合于小规模控制。

2.2 PLC的I/O分配

根据闪光对焊工艺要求,占用了PLC的17个输入点(00003~00009,00100~ 00107, 及00000和00001两个高速计数输入端) ,7个输出点(01000~ 01006),具体I/O分配如下表所示。

2.3 PLC与外围电路的连接

用可编程控制器(PLC)代替时间继电器,实际上是以“软”继电器(编程元件)代替“硬”继电器(实际元件)。为实现此要求,首先应对原控制系统中的控制要求和动作过程进行分析,在明确划分控制过程各个状态及其动作特点的基础上,设计PLC的外围电路。

如图3所示为根据PLCI/O分配表设计的PLC外围电路图,可以准确方便地控制闪光对焊动作过程,实现自动控制的目的。

3 结束语

3.1 机械装置通过高压三大件和低压三大件两条气路来控制闪光对焊的推进和顶锻过程, 既保证了工件推进的准确行程,又满足了顶锻阶段的高压要求,为控制闪光对焊焊接循环提供了便利条件。整个过程操作方便,机械化程度高。

3.2 控制系统不同于以往的继电器控制,将PLC控制系统应用于闪光对焊的控制过程中,线路简单、使用与维护方便、控制精度高,既实现了焊接过程的机械化、自动化,又保证了操作过程的灵活性和安全性,在焊接工业领域具有广泛的应用前景。

参考文献

[1]赵熹华.压力焊[M].北京:机械工业出版社,1999 .

[2]宫淑贞,王冬青,徐世许.可编程控制器原理及应用[M].北京:人民邮电出版社,2002.

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

最新反馈

- 暂无反馈

无须注册,轻松沟通