“机器视觉”在连杆结合面爆口探测中的应用

一、前言

连杆大小头结合面的破口缺损(俗称“爆口”)是在制造过程中形成的。对爆口的探测是批量生产方式下对工件表面缺陷进行检测的一个典型例子。但在批量生产的汽车、摩托车、内燃机等行业,所采用的人工目测方法不但效率低、劳动强度大,且对标准中规定的定量评定要求无法准确执行,从而影响对产品质量的有效监控。为此,上海大众汽车有限公司与赛尔德自动化(上海)有限公司合作,研制了一台专用设备,即“机器视觉”,又称“图像检测”。

关于对缺陷的评定要求,以连杆结合面爆口为例,其标准要求破口面积小于3mm+2;破口任一方向的线性长度小于2.5mm。只要符合上述一个条件,就将判定不合格而被剔除。

不难看出,采用常规测量方法很难完成上述要求,而“机器视觉”则能较好地予以解决。随着图像检测技术的日趋成熟,研制成本不断降低,其优越性将进一步显现。

二、图像检测技术用于破口缺损测量的基本原理

“机器视觉”又称图像检测,乃是将被测对象的图像作为信息的载体,从中提取有用的信息来达到测量的目的。它具有非接触、高速度、测量范围大、获得的信息丰富等优点。通过CCD(Charge Coupled Device)摄像头与光学系统、处理系统的组合,可实现不同的检测要求。对于上.述工件表面缺陷的识别,需采取图1所示的反射方式。

如图所示,本系统通过一个方形LED漫反射光源照亮待检测的破口区域,光线照射到对象表面后,反射到摄像机内的光电耦合CCD元件上转化成对应的电量信号,图像处理系统根据电量:信号对得到的图像进行分析和计算,最终得到所需的数据。

CCD元件可理解为一个由感光像素组成的点阵。因此CCD的每一个像素都一一对应了对象的二维图像特征,即通过对像素点成像结果的分析可以间接分析对象的图像特征。比如通过对二值化图像中的成像像素个数的计算,可以得到相应的对象的长度值和面积值。

系统将得到的图像进行二值化处理后,把二值图像作为对象进行进一步的计算分析。本系统在实际使用中,对于灰度的值化阈值和光源的设定采用比对的方法实现。

比对的具体方法:用已知的样件作为标定的参照物。把已知的参照物测量:值除以参照物对应的像素值,即可得到像素与实际值之间的对应比例值。通过调整光源亮度以及系统的二值化阈值,对灰度的二值化阈值进行优化,保证系统对对象边界具有相对较高的分辨率,即优化后的二值化阈值和光源可以使边界的变化产生尽量大的像素值变化。

作为一种新颖而又实用的传感技术,图像检测单元近年已实现产品化,一些知名的厂商,如日本的松下公司、德国的西门子公司等都推出了品种规格齐全的系列化产品,包括光源、摄像头、处理器等,这对图像检测技术的推广应用创造了很有利的条件。与此同时,所颁布的相关企业标准,不但规范了生产,而且、为用户在不同情形下选用合适的检测单元,及更快、更好地进行系统设计提供了依据。

根据被测对象的特征(工件、被测部位),参照有关标准,将能方便地选取合适的图像检测单元。以连杆结合面爆口为例,破口缺损面积不可能大于15X15mm+2,故从相关的标准中取“视野”为20X21.4mm+2这一档较合适。而相对每一档的视野和景深,用户又可选择不同焦距的摄像头,如8、16、2.5和50等多种型号,每一种焦距又对应着表征透镜至被测表面距离al和表征透镜至CCD感光面距离bα等两项参数。根据上、述情形,选焦距f=25mm的摄像头,此时以上两项参数分别为137mm和9mm。本例采用的是松下公司的小型图像检测单元,其中的核心部件CCD感光片的像素为512X480,在视野确定的情形下,据此就能求出所选检测单元的测量分辨率:

X向分辨率为21.4/512=0.0417mm

Y向分辨率为20.0/480=0.0417mm

面积分辨率为0.0417X0.0417=0.00174mmz

图1所示的反射型图像测量,光源有组合在摄像头之中和分体布置等两种形式,而光源自身又有荧光灯、卤素灯、激光和LED光源等多种。根据本例的具体情况,采用了分体布置的LED光源方案,这种型式易于调整。

三、专用检测设备的组成和运行过程

1.系统的组成

连杆结合面上的爆口分布范围呈“八”字形,这表明为完成一次检查,需通过三个方向进行测量。而另一方面,工艺、生产部门又要求实行全数检验。因此,决定采用半自动方案,以适应较快的工作节奏,除工件装卸为人工外,整个测量过程均为自动。

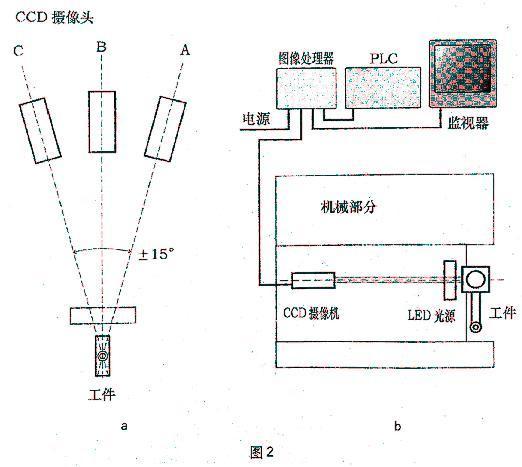

从图2a可见,测量系统主要由摄像头、LED光源、图像处理单元、可编程控制器(PLC)、显示器和机械部分等组成,其职能分别为:

摄像头:用于取像;

LED光源:提供稳定的、长效的光源,保证取像质量。

可编程控制器(PLC):对侧量系统的功能执行予以控制。

图像处理单元:对数据进行处理、分析,并提供信号输出。

显示器:显示取像情况和数据分析结果。

机械部分:支承和实施测量:过程中的动作。

2.系统的运行过程和特点

检测装置为一台式仪器,结构很紧凑。图2b为其工作示意图。

图2a中的摄像头固定在一个摆臂的端部,其另一端通过枢轴支承在支架上。而安装在机架一侧的步进电机借助同步带和枢轴上的同步轮可带动摆臂回转,转动的范围为士15°。二个布置在机架两侧的接近传感器用于辅助定位,另外一对光电传感器安放在工件的人口处两侧,用于确保实施测量.前工件在夹具上的准确定位,并接通光源。

连杆结合面破口缺损的测量过程简述如下:摄像头、即摆臂的原始状态在偏右的位.置,即图2a中的A。在摆臂驱动机构的带动下,摄像头顺序从右、中、左三个夹角互为15°的位置,即A一B一C分别采样。同时,图2b框图中的图像处理单元通过RS232,接口,把摄像头在每个位置连续三次采样的数值结果,传输到可编程控制器PLC进行比较。如果上述三连续三次的测得的结果都相同,则这个数值被确认为可靠值,随后就存入PLC的堆栈,用于最终对三个方位检测结查比较,并找出其中的最大值。如果摄像头在每个位置连续三次的检测结果不相同,则需要再执行一回连续三次的采样,并做结果比较。若反复五个循环(15次采样)都无法得到可靠值,则整个检测系统自动进行复位,摆臂驱动机构带着装摄像头回到右边的初始位置。与此同时,装置发生“系统故障”的信号。作为一个种表面缺陷测量,上述检测系统具有图像的直观显示和测量结果的分析判断相结合的特点。对于破口缺损的面积检测,通过图像处理中的优化算法将破口影像独立出来,其中破口缺损部分的影像二值化为黑色,其他部分的影像为白色。然后,通过对黑色像素点的统计计算和单位转换,就能得到破口缺损部分的面积大小,进而作出合格与否的判断。至于对破口最大线性长度的检测,乃是利用“边界扫描法”通过沿X方向和Y方向的扫描,找到破口的边界,然后根据对两组平行线所围成的矩形、即包络破口边界的那个矩形的对角线的计算、来确定破口缺损部分的最大线性长度。每完成一次检测,在显示器上将出现的测量结果包括面积CA01、X方向长度CA02、Y方向的长度CA03和最大线性长度CA04等4项。然后,根据事得天独厚设定的设定的评定指标,对结合面破口缺损的状态作出判断。为方便操作人员在批量生产条件下的使用,机体正面的上部有绿色(合格)指示灯或红色(不合格)指示灯,以更简捷的方式表明被检工件的状态。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈