管材推弯过程的有限元模拟

摘要:通过对管材推弯成形过程的分析,建立有限元模型并进行仿真,得到成形过程中的应力应变的分布,提取的模拟结果与现有管弯曲理论相吻合,证明管材推弯成形有限元模拟模型的可行性,为后续生产工艺制定及模具设计提供理论依据。

关键词:管材弯曲;推弯;有限元模拟;等效应变

目前,管材弯曲加工在航空航天、汽车、船舶制造等工业中应用十分广泛,对管材弯曲技术和质量的要求也越来越高[1]。由于管材弯曲成形过程是一个典型的非线性、非对称性、连续渐变的复杂非稳态变形过程[2],在生产中还存在许多工艺问题,为了制定合理的成形工艺,常常采用实验法,费时费力。近年来,计算机技术的发展为塑性成形工艺的研究提供了有力的辅助工具,各种有限元计算方法也逐步在管材弯曲变形研究中得到应用[3]。本文借助有限元分析软件deform-3D,建立管材推弯成形过程的有限元模型,并对模拟结果进行分析,根据变形区应力应变的分布,掌握管材弯曲成形过程的金属流动规律,与现有理论和实际生产情况进行对比,从而证明有限元模拟技术应用于推弯的可行性,为管材弯曲成形工艺的制定提供依据。

1 管材的推弯成形

推弯是管材弯曲加工中较为常见的弯管方法,主要用于弯制弯头。型模式冷推弯管是在普通液压机或曲柄压力机上借助弯管装置对管材进行推弯的工艺方法,即是利用金属的塑性,在常温状态下将直管材压入带有弯曲型腔的型模中,从而形成管弯头。推弯成形效率高,适合批量生产,能有效降低成本,是一种用途广泛的加工方法。

1.1工艺分析

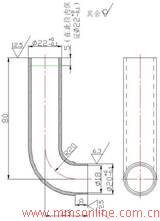

图1、2所示为汽车上的输油管。该工件为L形管材弯曲件,上端口部外径有公差要求,以保证装配精度,下端口部需进行机械加工。该工件最大的特点在于弯曲半径很小,仅为

图1 弯管零件图

图2 弯管产品图

1.2 管材弯曲变形的塑性变形机理

在管材弯曲过程中,弯曲外侧材料受切向拉应力,管壁伸长,壁厚减薄;内侧材料受切向压应力,管壁缩短,壁厚增厚。最大伸长变形和壁厚减薄变形出现在最外侧。其弯曲部受力及应变状况,如图3所示[4]。

图3 管材弯曲受力及其应力应变状况

我们假设弯曲中管材体积不变,不难给出弯曲外侧外表面和内侧内表面的切向平均应变[5]:

(外侧外表面)

(外侧外表面)

(内侧内表面)

(内侧内表面)

式中,t、t0 为弯曲前、后外侧管壁厚(mm);R为管材弯曲中性层半径(mm);d 为管材的原始外径(mm)。

管材弯曲过程中,弯矩作用下产生的管壁外侧拉力和内侧压力的合力都指向管横截面中心,导致管壁材料在横截面圆周方向上产生压缩变形。为了减小变形阻力,材料有向中性层靠近的趋向。当周向应力和径向应力的合力达到某一临界值时,管壁材料变形失稳,产生管壁塌陷。但是,在管壁材料产生失稳变形之前,甚至在弹性变形阶段,由于管壁支撑能力不足就已经发生了材料沿弯管圆周方向的位移,逐步形成工程上所谓横截面椭圆畸变现象[5]。

2 有限元模型的建立

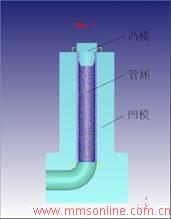

根据上述零件建立有限元模型如图4所示。其中模具设定为刚性体,管坯材料为冷拔45号无缝钢管,外径D为φ

图4 简化后的有限元模型

建立模型时将管坯划分为四面体单元,单元数为30000~50000之间,如图3所示,材料直接选用材料库中自带的AISI-1045,COLD[

3 有限元模拟结果分析

3.1 应力分析

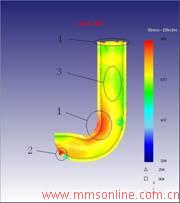

管材弯曲过程中,变形主要集中在弯曲外侧和内侧[6]。随着变形进一步进行,管坯所受变形力也越来越大,图5所示为管坯完全进入弯曲状态时的应力图,由图可以看出整个工件已基本成形完毕,形成两个应力较大的区域,集中在弯曲部位内侧和端部下侧,如图中红色区域1、2所示,由于材料的连续性,整个零件均产生明显应力,由弯曲部向端部逐渐减小,由局部向外侧呈辐射状逐步降低。弯曲部内侧1处是整个变形过程中变形程度最大的地方,克服的变形阻力也最大,在此处产生了较大的应力集中。管材弯曲端部2处,由于弯曲部内外侧材料流动速度不同,端口部产生了椭圆状变形,端口上部对下部产生挤压,在此处产生了较大的压应力。凸模端部下方的直管壁部分(区域3)受到凸模的下压力,同时受到凹模型腔的约束作用变形很小,产生的应力也较小。由于存在模具间隙,管坯变形过程中,在受到凹模型腔阻力的作用下产生了类似反挤压的变形过程,在凸模下端与管坯接触部位(区域4)产生了一定的应力集中。

图5 管坯完全进入弯曲状态时的应力图

由文献[7]可知,管材在弯曲过程中,等效应力值较大的区域集中于图4所示的1区,且靠近已弯侧部位,已弯曲成形的弯管表面仍存在一定大小的弯曲应力。另一处等效应力较大值集中在靠近已弯曲成形外侧的起始端部位(如图4的2处),已弯曲成形的管壁仍存在较小的应力,而弯曲起始端作为应力传递区,局部存在较大等效应力。本文的有限元模型的模拟结果,验证了文献[7]的结论。

3.2应变分析

管材弯曲过程中,管坯的变形过程是从下端部开始,逐步变大,直至整个弯曲过程结束,变形始终在累积。图6所示为管坯完全进入弯曲状态时的应变图,如图所示,由于所建模型弯曲半径较小,变形量很大,在变形过程中材料分配和流动程度很大,端口部位靠近内侧(区域2)明显较长成楔形,口部变形严重,在下端部外侧(区域1)应变较大。区域2在开始变形初期该部位与凹模型腔并没有接触直至弯曲过程快结束时与型腔接触产生强制校直作用,该过程管壁厚度无明显变化,应变较小。从图中可以看出在弯曲圆弧部位内侧(区域3),管壁变厚,材料出现堆积,应变明显,且向下弯曲,脱离模腔内侧表面,贴模性较差,接近圆弧中点位置壁厚最厚,等效应变

图6 管坯完全进入弯曲状态时的应变图

在实际生产中,弯管内外侧壁厚应变比较均匀,管坯作为一个连续整体必然受到其它部分的影响,距离变形区越远影响越小;直管部分受变形区的影响,也产生了一定程度的壁厚变化。管材弯曲的半径越小,内侧因受压变短,外侧受拉变长,因此端面形成内侧比外侧高形成楔形面,这种现象与图5吻合。

4 结束语

通过模拟分析与理论对比,可得如下结论:

(1)本文建立的有限元模型模拟的结果与实际生产出现的现象非常吻合,验证了模型的可行性。

(2)有限元模拟结果显示,等效应力较大值集中在弯曲内侧及口部,弯管内外侧壁厚应变较均匀,弯曲切点以外的直管部分也产生了一定程度的壁厚变化。

(3)本模型是在不加芯棒情况下模拟的,由模拟结果可看出在不加芯棒的情况下成形性能不是很理想,弯曲内侧和外侧贴模性较差,管子椭圆化趋势明显,通过与理论进行比较,建议在实际生产中添加芯棒。

参考文献

[1] 武世勇,石伟,刘庄.缠绕式弯管工艺对管壁厚度影响的数值分析[J].锻压技术,2002,(1):35—38.

[2] 杨泽发.管材弯曲加工CAD/CAM/CAT研究[D].武汉:华中理工大学,1995.

[3] Frode Paulsen,Torgeir Welo.Application of numerical simulation in the bending of aluminium-alloy profiles, Journal of Materials Processing Technology,1996,(58):274—285.

[4] 肖祥芷,王孝培.中国模具工程大典(4)—冲压模具设计[M].北京:电子工业出版社,2007.

[5] 鄂大辛,宁汝新,胡新平,等.管材弯曲中壁厚变化引起横截面畸变的试验研究[J].航空制造技术, 2005,(12):60—63.

[6] 余同希,章亮炽.塑性弯曲理论及其应用[M].北京:科学出版社,1992.

[7] 古涛,鄂大辛,任颖,等.管材弯曲壁厚变形的有限元模拟与试验分析[J].模具工业,2006,(4):17—20.

(稿件来源东方磨具杂志社)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈