用PLC+PC实现的甘油脂自动输送控制系统

摘 要:本文通过对卷烟厂的过滤嘴棒生产线的现场条件分析,介绍了用PLC+PC实现对生产过滤嘴棒的甘油脂自动输送系统的数据采集处理、各环节检测控制、系统监控管理等自动化、网络化控制过程。

关键词:甘油脂 PLC+PC 自动输送 控制管理

滤嘴棒成型机是香烟的过滤嘴生产的主要设备,其生产所用的固化剂是甘油脂。目前,我国成型机只带有一个储油箱,储油箱的甘油脂是由人工进行注入,平均每个工班加注2~3次,工人劳动强度大,在加注过程中不可避免的造成浪费,不利于企业管理。在此,我们介绍PLC+PC甘油脂自动控制管理系统。

1、现场条件及设计思想

卷烟厂的滤嘴棒生产线一般由几台到十几台成型机组成,这对集中甘油脂自动供料控制和管理带来便利,各成型机组即是生产线的一部分,又相对独立。因此,系统设计应具备:

①能对各机台的储油箱的液位、加注、机台的启、停状态等进行检测,并对油箱加注进行控制。当生产线上某台机组的启动、停止或发生故障时,不影响整个系统的正常工作。并在每个机台设有故障诊断用I/O口,便于维修。

②能对集中供油的甘油脂槽进行油料注入和输出的控制,液位和流量的数据采集存储,并通过人机界面显示。甘油脂槽的油脂注入使用两台泵,可同时工作,也可分别单独工作,控制方式可手动,也可自动,系统对注入的油液具有累计储存和显示。同样,油脂的输出也用两台泵,采用一开一备工作方式,控制同样具有手动和自动,系统能对实际消耗总量进行累计储存和显示。油槽的加注控制信号由油槽液位传感器产生,输出信号由各机台储油箱液位传感器产生,当生产线无加注请求时,输出泵处于待机状态。系统具有报警功能。

③车间控制室的计算机系统能对整个甘油脂自动输送系统进行远程监控、数据统计管理,并通过网络与厂管理控制中心进行信息传送。监控时,计算机具有良好的人机界面,全中文显示,主画面为三维效果系统状况图,对系统的各种工作状态参数进行数据采集、整理、统计和显示,并可随时调用和打印。出故障时,能自动显示故障部位,并给予故障提示,自动记录故障内容和时间。

④成型机、甘油脂槽和车间控制室三者相互之间通信和控制距离可达70m。

2、系统硬件结构

根据现场条件和设计思想,整个系统分监控管理层和现场测控层,如图1系统结构框图所示。监控管理层由1台PC机承担,现场测控层由PLC主站和现场机台从站组成。各层通过PROFIBUS工业现场总线连接。

监控PC机:监控选用IBMPC机,配有CITECT V5软件和CP5611现场总线接口卡,通过PROFIBUS-FMS工业现场总线获取PLC等数据采集设备中的数据,这样工业PC与现场总线连接成能完成组态、运行、操作、存储和打印等功能的完整的控制网络系统。

PLC主站:PLC采用SIMATIC S7-300的模块系列,主站为CPU315-2D模块化中型PLC,它具有强大的处理能力,并集成了PROFIBUS-DP现场总线接口装置。PLC的编程控制在编程器PG 的STES7 V5.1中完成后写入CPU315-2D,CPU315-2D就可读取总线上的所有I/O模块的状态字,同时进行甘油脂槽油料注入和输出的控制、液位和流量的数据采集处理和从站ET200控制。为方便现场操作,PLC配有独立的OP操作面板、数据处理显示和报警功能。PLC的主要控制和数采的输入输出信号见表1。

表1 主要输入输出信号

Table 1 mostly in-out signal

现场机台从站:从站以ET200S远程I/O模块为核心,用于机台的储油箱的液位、加注、机台的启停状态等检测,并对加料进行控制。从站装于机台内,通过模板IM151与PROFIBUS-DP现场总线连接,按主/从模式向现场设备提供输出数据并向CPU或上位机馈送输入数据。I/O模块带可编程口用于故障检测。

3、系统软件结构

系统软件主要包括PLC程序、OP操作面板程序、网络配置和上位机监控软件。

3.1 PLC程序

PLC程序的编制是在编程器PG中完成。采用SIEMENS公司的SIMATIC S7-300的配套编程工具STEP7 V5.1完成硬件组态、参数设置、编程、测试、调试和文档处理。PLC程序由组织块(0B)、功能(FC)、数据块(DB)构成。其中,OB是系统操作程序与用户程序之间的接口,用于控制程序的运行。主程序循环OB1采用CALL指令调用功能FC程序。

OB1如下:

CALL FC1

CALL FC2

CALL FC3

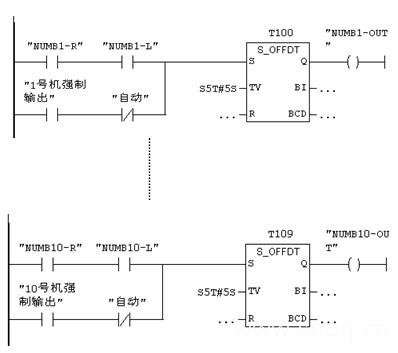

FC是用户子程序,为了方便编程和调试,用户程序采用模块结构,即按各功能要求分为甘油脂槽的液位及输入和输出流量数据检测(FC1),甘油脂输入和输出的控制(FC2),从站ET200测控(FC3)等。用户程序采用逻辑梯形图编写,如其FC3如下:

DB是用户定义的用于存取数据的存储区。另外,PLC程序还包含辅助程序,如循环中断OB35、时间错误OB80、电源故障OB81、诊断中断OB82、插入/移走模板中断OB83、CPU硬件错误OB84、优先级错误OB85、机架故障OB86、通讯错误OB87、编程错误OB121、访问错误OB122等

3.2 OP操作面板程序

为方便现场操作,在PLC主站控制柜上装有OP操作显示面板,其采用SIEMENS公司的SIMATIC Protool/Pro P5.0软件进行组态,其主要功能是系统启/停、自动/手动转换、急停等操作和现场工作状态及数据显示等。

3.3 网络配置

网络组态采用SIEMENS公司的SIMATIC NET,NCM S7 PROFIBUS组态软件完成PROFIBUS S7通讯网的网络组态。

在上微机设计安装CP5611网卡,在PLC主站安装CP342-5通讯模块,通过PROFIBUS S7通讯电缆完成上微机与PLC主站之间的通讯网络硬件组态。

3.4 监控软件设计

监控计算机用户软件是在Windows2000平台上,应用SIEMENS公司的CITECT V5软件开发的。监控计算机以三维效果系统状况图的形式输出系统各设备运转状态、甘油脂瞬态流量和累计流量、甘油槽液位,并可对系统启动和停止、输出泵的选择及控制、输入泵的选择及控制等进行操作,同时,还装有STES7 V5.1,可对PLC进行远程编程或修改。为防止非专职操作人员非法操作,系统设有专职人员登录窗口。由于用户软件运行于Windows2000操作系统平台之上,给用户将来建立工厂管理网带来方便。

4、其它应考虑的问题

4.1 由于工业现场的恶劣环境,干扰较大,我们对PLC 交流供电采用380/220V的隔离变压器(变压器级间屏蔽层接地),对其进行悬浮供电,以隔离由电网引入的干扰。线路敷设时,将PLC控制信号线与交流电源线分开布线,最大限度的降低静电和电磁感应干扰。这样做的好处是把输入和输出、强电和弱电明显隔离分开,进一步减小干扰,同时也避免了接线错误。

4.2 在控制柜结构设计时,要充分注意到散热和防尘问题。因热量向上散发,发热元器件尽可能装于柜子的上部,并增设散热风扇,通风道的进出口要进行防尘处理。

4.3在现场系统调试时,PLC应对流量计、液位计、甘油槽等进行计数校验。

4.4如果监控计算机、PLC、ET200距离太远,则应考虑增设中继站。

5、综述

用PLC+PC实现的甘油脂自动输送系统控制已用于卷烟厂生产,几年来的实践证明,该系统抗干扰能力强,控制精度高,实现了系统数据采集处理、系统各环节状况检测控制、系统监控管理等全方位、全数字化、全开放的控制过程自动化、系统网络化,为企业降低了生产成本。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈