钢管自动切铣机的 PLC 控制

| 摘 要:文章在对一种钢管切割、铣端面加工要求的分析基础上,采用PLC对钢管的加工过程进行自动控制,完成了系统的硬件和软件设计。根据工件的加工要求特点,采用步进顺序程序及主控程序控制,使机床的三种控制方式能方便实现。将上位计算机与机床控制用PLC联网,组成分布式控制系统,通过上位计算机对机床进行管理与控制,实现生产自动化,提高工厂现代化程度。

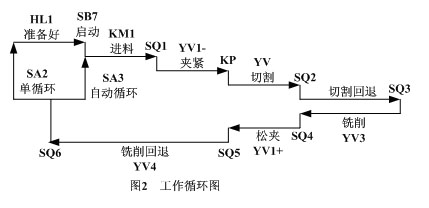

关键词:PLC;切割;铣削;步进顺序控制;主控程序 Abstract: This article has analysed the question of a kind of steel tube for cut-mill processing, use PLC for steel tube processing to carry out automatic control. We have completed systematic hardware and software design. According to the processing ask characteristic of workpiece, with stepping sequence control and master control program, make the 3 kinds of control way of machine tool facilitate realization. Unite last position computer and the control of machine tool with PLC to net, form distribution type control system, through last position computer for machine tool, manage and control. Realize production automation. Raise factory modern level. Key words: PLC ,cut ,mill , stepping sequence control ,master control program 引言 本文介绍的高效专能的自动化钢管切割铣端面机床可以完成钢管的下料工作,能够改善工人的劳动强度,实现自动控制,提高劳动生产率。本机床能将长钢管按照要求长度准确切割,并对两个端面进行铣削加工,一次完成钢管的下料工作。 1 切铣机的工作过程 本机床有一个切割动力头、两个铣削动力头,分别由三个电机拖动,工件的进料是由电机通过摩擦轮带动来实现的,工件的夹紧、切割动力头的运动、工作台的运动是由气动活塞缸拖动来完成的。其工作过程示意图见图1,工作循环过程见图2。

机床的工作过程为:用人工将待加工的长钢管安装固定好,启动动力头,机床处于准备好状态。1)按下启动按钮SB7,进料电机运转,通过摩擦轮带动长钢管进料,当钢管进料到规定长度时,碰压行程开关SQ1,进料电机停车;2)工件夹紧,夹紧后,压力继电器KP动作;3)切割头进给,进行钢管的切断动作,切割完成后碰压行程开关SQ2;4)切割头回退,回退到位后碰压行程开关SQ3;5)工作台带着已夹紧并切割好的工件进给,进行两个端面的铣削,当铣削完成后碰压行程开关SQ4,工作台停止进给;6)工件松夹,当松夹到位后碰压行程开关SQ5,同时工件依靠自身重力沿斜坡滑落出料;7)工作台回退,回退完成后碰压行程开关SQ6,工作台回退停止,至此本次循环完成。之后,机床根据工作方式的不同进入待命状态或重新进入下一轮循环。 2 切铣机的电气线路设计 本机床的三个动力头采用常规的启动停止保持继电-接触器控制电路,进料电机与三个气缸采用PLC进行控制。根据工作要求,现场有压力继电器和行程开关共计7个信号,另外设置了手动控制按钮6个、自动控制按钮4个、功能选择开关3个,所以PLC需要有20个输入信号。系统的控制对象是进料电机与3个气缸,进料电机为单向运转,仅需要一个输出点,夹紧气缸和切割气缸采用二位四通换向阀控制,各用一个电磁阀控制,而工作台运动气缸采用三位四通换向阀控制,需用两个电磁阀控制,故现场控制信号有5个,另外设置了“准备好”、“循环”、“暂停”和“故障”等系统状态指示灯4个,所以系统需要的输出信号有9个。 根据以上分析,我们选用了三菱公司的FX2N-48MR-001型PLC控制器,它有24个输入点和24个输出点,采用继电器输出,能够满足系统需要,由此设计的PLC控制部分的电气线路原理图如图3所示(继电-接触器控制线路部分略)。

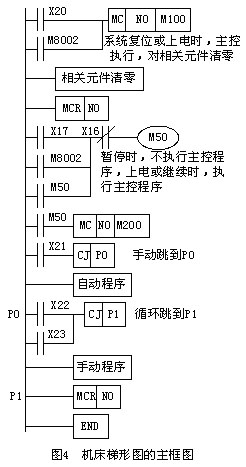

3 切铣机的软件设计 根据机床的动作要求可知,它是一个典型的顺序程序控制,为此我们选用步进程序控制。为实现手动、单循环及自动循环三种工作方式,我们设计的梯形图的主框图如图4所示。主框图采用两个主控程序,当系统复位按钮按下或上电时,执行第一个主控程序,将相关元件清零,使系统的各部分都处于失电状态,用来对机床进行初始化操作。第二个主控程序是上电时或继续按钮按下时执行并能保持执行状态;当暂停时不执行,即暂停时应使第二个主控程序中的输出暂停,而顺序功能状态保持,以便使继续工作时能保证从暂停点向下继续执行。

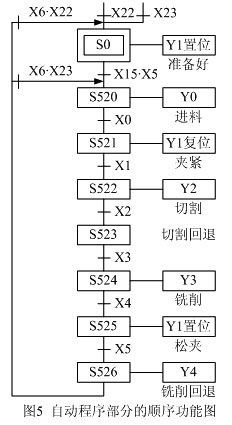

自动程序的顺序控制功能图见图5。在单循环、自动循环时使S0置位,进入步进程序的初始步。为保证安全,设计的夹紧机构为失电夹紧,所以在S0状态使用了一个Y1置位指令,对夹紧机构进行松夹操作。当松夹后X5动作,此时若按下启动按钮,则X15得电,便可以进入循环状态S520,之后按照工作要求机床能自动完成各状态的转换。当进入状态S526之后,将依据工作方式的不同,能自动返回到S0状态待命(单循环),或直接进入S520状态自动进入下一轮的循环(自动循环)。

本机床的梯形图程序设计,限于篇幅,不再叙述。 4 PLC与上位机的通信 在自动化工厂中,各种机械加工机床可以与上位计算机联网组成分布式控制系统,以实现相互通信与生产管理。管理人员可以在不中断生产的情况下,通过上位机实时地对现场的PLC进行调整、管理和调度,使各种生产机械的工作达到最佳配置状态,充分发挥各种专用通用设备的生产效率。在生产实践中,一般采用1:N上位链接通信方式,用一台系统计算机管理多台下位PLC机,通常采用RS232C/RS485通信标准,增设链接适配器,以加大通信距离。 5 结束语 设计的创新点是:对钢管切割、铣削一次完成,采用主控程序和步进程序控制配合完成机床要求的三种工作方式。通过PLC通信系统与上位计算机联网组成分布式控制系统,能够对现场进行实时控制与管理,使工厂设备工作于最佳配置状态。本系统工作可靠,技术先进,自动化程度高,提高了生产效率,实现了工厂中的机、电、气一体化、智能化,改善了工人的劳动条件,保证了产品质量。 |

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈