基于PLC高速计数器功能的进口切纸机改造

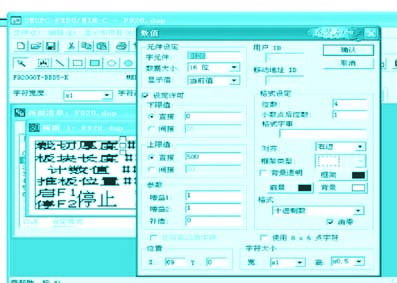

| 1 引 言 切纸机械是印刷和包装行业最常用的设备之一。切纸机完成的最基本动作是把待裁切的材料送到指定位置,然后进行裁切。其控制的核心是一个单轴定位控制。我公司引进欧洲一家公司的两台切纸设备,其推进定位系统的实现是利用单片机控制,当接收编码器的脉冲信号达到设定值后,单片机系统输出信号,断开进给电机的接触器,同时电磁离合制动器的离合分离,刹车制动推进系统的惯性,从而实现精确定位。由于设备的单片机控制系统老化,造成定位不准,切纸动作紊乱,不能正常生产。但此控制系统是早期产品,没有合适配件可替换,只能采取改造这一途径。目前国内进行切纸设备进给定位系统改造主要有两种方式,一是利用单片机结合变频器实现,一是利用单片机结合伺服系统实现,不过此两种改造方案成本都在两万元以上。并且单片机系统是由专业开发公司设计,技术保守,一旦出现故障只能交还原公司维修或更换,维修周期长且成本高,不利于改造后设备的维护和使用。我们结合自己设备的特点提出了新的改造方案,就是用plc的高速计数器功能结合变频器的多段速功能实现定位控制,并利用hmi(人机界面human machine interface)进行裁切参数设定和完成手动操控。 2 改造的可行性分析 3 主要控制部件的选取  表1 plc输入输出分配表 针对这些必需的输入点数,选用了fx1s-30mr的plc,因为选用了人机界面,其它一些手动动作,如前进、后退、换刀等都通过人机界面实现,不需占用plc输入点,从而为选用低价位的fx1s系列plc成为可能,因为fx1s系列plc输入点最多只有16点。另外此系列plc的高速计数器具有处理频率高达60千赫的脉冲的能力,足可以满足切纸机对精度的要求。 3.2 编码器的选取 编码器的选取要符合两个方面,一是plc接收的最高脉冲频率,二是进给的精度。我们选用的是编码器分辨率是500p/r(每转每相输出500个脉冲)的。通过验正可以知道此分辨率可以满足上面两个条件。验证所需的参数:电机最高转速是1500转/分(25转/秒)、进给丝杆的导程是10mm/转。验证如下: 本系统脉冲最高频率=25转/秒×500个/转×2(a/b两相)=25khz 理论进给分辨率=10mm/500=0.02mm 同时由上面的数据知道进给系统每走1mm编码器发出50(此数据很重要,在plc程序的数据处理中要用到)个脉冲信号。由于此工程中对编码器的a/b相脉冲进行了分别计数,使用了两个高速计数器,且在程序中应用了高速定位指令,则此plc可处理的最高脉冲频率为30千赫,因此满足了第一个条件;我们的切纸机的载切精度要求是0.2mm,可知理论精度完全满足此要求。 4 plc和hmi程序的设计  2)实现定位控制的程序段  3)参数设定时的小数点位问题。实际工作中在设定位置时要精确到0.1mm。这个问题在一些单片机系统中常会遇到,常见的处理办法是加大一个数量级,就是设定数据时,在人机界面上用1代替0.1mm,10代替1mm。不过我们在处理此问题时通过hmi中对数据的设置和plc的程序编写达到了所见即所得的效果。hmi中主要是对数值的格式要设定好。hmi中的设置画面如图1所示。例如等分裁切10.5mm的纸,就可以在hmi上设定为10.5,而不是像公司的类似其它设备上要设为105,但plc的寄存器d128的内容是105而不是10.5,这样在计算需要的脉冲数时就要用下面一条命令:mul d128 k5 d10(此命令中尽管编程时d11不出现但实际上寄存器d11被占用,不能再应用于其它地方,否则会出现问题。) 而不是用:mul d128 k50 d10。  4)编程中其它应注意的问题 ● 双线圈问题。本工程中利用条件跳转和步进指令避免了双线圈问题。 ● 误差信号问题。编码器是一种比较精密的光电产品,受振动时不可避免的会出现误差信号,而切纸机在执行裁切动作时会造成很大振动,如果忽视这个现象,定位精度和执行机构当前位置的显示都会不准确。本工程中处理方法参见上面例子程序图1,只有y3、y4接通,即只有进给机构前进和后退时才让c236进行计数,这样就屏蔽了裁切时震动造成的误信号。 5 变频器的参数设置  表2 变频器主要参数设置一览表 6 结束语 |

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈