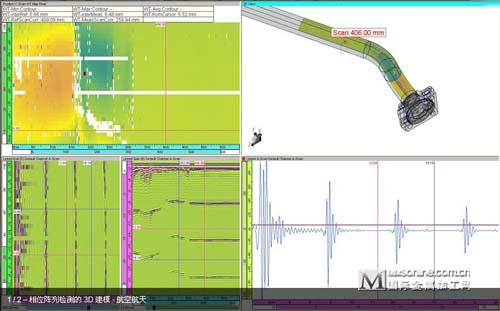

形创:相位阵列检测的 3D 建模 - 航空航天

【编者按】飞机制造商和航空公司面临着检测复杂部件的难题,而这些组件又是某个极其复杂的装配的一部分,而且无法“免于”检测。 要解决这个问题,发电行业采用了相位阵列检测方法。

必须检测服务飞机及其部件和结构以便评估老化程度以及剩余使用寿命。 飞机制造商和航空公司面临着检测复杂部件(如:燃气涡轮机、发动机托架、发动机舱、驾驶舱)的难题,而这些组件又是某个极其复杂的装配的一部分,而且无法“免于”检测。 要解决这个问题,发电行业采用了相位阵列检测方法。

相位阵列聚焦法则模拟用于预测检测结果并优化探头和斜楔配置。 使用 2D 矩阵检测复杂形状的组件有一定难度。 某些还不错的解决方案也以失败告终,因为其 3D 模型通常由 CAD 文件或理论模型结构而得到。 但是,真正的组件形状与理想的理论模型不同,因此会影响超声扫描质量和检测几率。

Handyscan 3D 和 Zetec/Extende 解决方案的优势

Creaform 的 Handyscan 3D 激光扫描系统会生成现有部件的高精度 3D 数据 该系统会捕捉每个细节(最高精确到 40 微米),同时会反映出制造(如焊接接头、失圆度)或使用期限内(如损耗或凹陷)该部件所产生的所有变化。 扫描对象是装配中的部件,几分钟内即可完成。 3D 扫描数据与 Zetec 的 UltraVision 3 和 Extende 的 CIVA 软件(用于超声测试和相位阵列检测)完全兼容,可导入生成一个高精度的 3D 模型,在相位阵列检测的模拟阶段使用。

•该扫描仪会自定位到要检测的部件。 部件和扫描仪之间生成的动态关联将保留所有振动区域环境中的精确度和解析度。

•采集数据的质量可在采集过程中实时验证。 3D 文件在数分钟内即可生成。

•该 3D 数据文件可以完美导入到 UltraVision 3/CIVA 中,从而能够获得部件的高精度和真实 3D 模型重构。

•此 3D 模型与真实部件几乎完全相同,因而增加了检测模拟精度,也优化了检测设置配置。

•检测人员的技术等级对 3D 激光扫描过程无任何影响。

(形创)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈