蓝帜刀具在大型齿轮加工中的应用

国内大型齿轮主要应用在矿山机械、冶金机械及船舶等行业,而目前大型齿轮加工机床加工效率低,加工产品表面质量差。与国外的齿轮加工设备相比,国内齿轮加工机床的稳定性和刚性及刀具切削性能、刀具寿命和精度都存在一定的差距。

近几年,我国逐渐成为国际工程机械生产基地。风电行业的快速发展对大型齿轮的加工质量提出了更高的要求,从而对机床刀具的要求大大提高。国内各大滚齿机和刀具厂家积极参与研发新型高效滚齿机、铣齿机和刀具。

蓝帜针对大型齿轮加工推出系列产品 1. 外齿轮加工刀具

(1)刮削滚刀(见图1)

主要用于热处理后硬度为(62±2)HRC的淬硬齿轮,精度可达到DIN3972 6级。优势是加工精度和效率高,经济性好。在精度许可下,可以实现用普通滚齿机代替磨齿机加工。

(2)重载双切粗切滚刀(见图2)

采用在标准滚刀形式下附加一组负刃,用于大量切削金属,适用于大模数、多齿数、大齿宽的齿轮粗加工。其优势为高进给、高效率、长寿命,是现有大型齿轮常用的刀具。

(3)可转位硬质合金滚刀(见图3)

以普通合金钢为机体再镶入可转位硬质合金刀片。可分为单头滚刀和双头滚刀。此刀具免重磨、免重涂层、免重新对刀,刀片一面磨损可以在机床直接翻刃,操作简易。优势为高速、高效,其效率大约是重载双切滚刀的5倍,大大提高了机床的利用率,而且非常适宜干切削,是现代大批、高效生产及绿色加工的首选,现已大量用于国内大中型规模滚齿的加工。

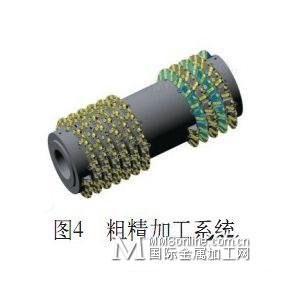

(4)粗精加工系统(见图4) 集粗加工和精加工于一体的加工系统。其优势为进一步缩短加工时间,从而大大提高加工效率。

2. 内齿加工刀具

(1)内齿粗铣刀(见图5a) 由刀体、可互换刀条、镶入刀条上的可转位硬质合金刀片组成。

其优势为高速、高效、高性价比。

(2)内齿精铣刀(见图5b) 刀体带有渐开线齿形的硬质合金刀片组成。优势为高速、高效,精度可达到DIN3972 9级,可取代磨齿。

(3)多齿内齿粗铣刀(见图5c) 由2~3组齿组成,可以同时加工2~3齿。而且,可以分开成为单齿铣刀。优势是可以更高效加工内齿,实现高性价比。

典型的大型齿轮加工案例

齿轮参数:模数16,齿数200,压力角α=20°,齿轮厚度300mm,外径3 232mm。

任务:解决表面质量问题,原表面粗糙度值Ra>12.6μm,要求表面粗糙度值Ra=3.2μm。

措施:应用粉末冶金高速钢材质精滚刀(见图7)。

结果:全部达到要求,大部分达到表面粗糙度值Ra=1.6μm。加工相同参数的齿轮,使用现有的刀具比原来的刀具加工效率大大提高。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈