瓦尔特的螺纹挤压丝锥在巴特迪本的Profiroll改善加工稳定性

从冷成型车削到螺纹挤压丝锥再到无屑技术,这是行业趋势,不足为奇。Profiroll Technologies GmbH位于巴特迪本的Saxony镇,是世界领先的机床和刀具制造厂,也在不断探索,寻求加工旋转对称工件的最佳方案。在生产机器零件螺纹时,生产部日益迫切需要使用螺纹挤压丝锥。效果:刀具故障少,大大缩短了加工时间。

在这种环境下,深孔和材料质量不稳定性往往使刀具使用寿命难以适应加工切削丝锥的要求。产生的切屑容易被堵塞,切削力波动很大,因此丝锥存在十分严重的断裂风险。最坏的情况是,只能采用火花电蚀法清除工件内的断丝锥,这种方法费时、费用昂贵,也不保证能100%成功,因为材料后面往往留有坚硬颗粒。因此,在进行螺纹切削时,加工稳定性成了工作中的重中之重。为了避免加工稳定性出现任何风险,机床操作人员除了考虑切削参数以防万一外,别无选择。由于首先考虑安全,所以人们在生产效率和浪费之间“走钢丝”,这势必有节省大量成本的潜力。

于是,巴特迪本的Profiroll Technologies GmbH公司因运而生。对于其加工旋转对称工件所用的型材滚轧机,公司制造出了一系列产品,包括最长达3米的ST37线性导轨底板,ST37是一种人们熟悉的钢材,具有不同的加工能力。地板厚16——20 mm,要求90个M5或M6通孔螺纹。正因如此,巴特迪本生产部一直以稳健的步伐使用机床切削丝锥。“几年前,我们曾经考虑过将螺纹挤压丝锥用于此应用,但我们没有合适的机床。”Profiroll生产部经理Peter Zintl说。

因为加工节拍短,老式机床通常不能在几秒内使主轴从零提速到标称转速,而这是使用高性能刀具(例如螺纹挤压丝锥)保证成本效益的前提条件。主轴提速浪费了宝贵的时间。能否以某种方式让主轴以低于全速的速度运行呢?这种想法可行但问题不少。“如果切削速度太低,在成形时材料不能顺利‘流过’,而且刀具也磨损得更快。”瓦尔特德国公司技术支持与销售部Thomas Neugebauer说。

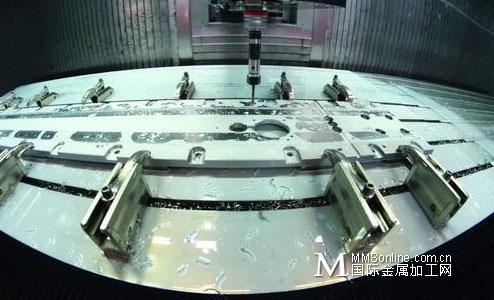

线性导轨底板有90个M5或M6螺孔

“不管过程,只看结果”

当2013年初从SHW购买一台全新动力强劲的机床时,情况突然发生了变化,当时这台机床还以Uni-Speed 7通用加工中心的形式在市场上销售。可是,现在使用高性能螺纹切削刀具时,无需其他任何东西。为了客户Profiroll能同时兼顾最大加工稳定性和最佳生产效率,作为刀具的长期合作伙伴,瓦尔特推荐采用径向内冷的Walter Prototyp (瓦尔特-普瑞特)Protodyn® S Eco Plus螺纹挤压丝锥。通过对耐磨损TiN涂层的进一步提炼及后续的蒸汽处理,这些刀具的切削速度较原来使用的机床切削丝锥高两倍。换言之,加工时间缩短70%。

螺纹一次成型

对于采用经过热处理的C45 或42CrMo5材质的轴承座而言,加工M8螺纹的成本能够节省更多。加工这些零件时,可采用matec 40-HV加工中心。大多数螺纹(大约50%)属于深度达5D的盲孔螺纹,采用Walter Prototyp (瓦尔特-普瑞特)Protodyn® S Eco Plus标准螺纹挤压丝锥也能达到这样的深度。“以前,在我们使用切削丝锥丝攻时,使用啄钻加工在每次反转退刀的同时,要退出刀具数次并清除孔低的切屑。以这种方式加工时,刀具寿命短,因为丝攻在退刀时,与孔壁发生磨擦,从而磨损较快。”Profiroll工艺规划部主任Arno Deutrich说道。相反,采用螺纹挤压丝锥,螺纹一次性成型,不会发生啄钻——这是巨大的生产效率红利。“总的来说,每件零件的加工时间缩短20分钟。”工艺规划部主任继续说道。

由于工件采取预铸孔的工艺,生产效率提高的比例还不大,瓦尔特的刀具专家给出了优化的工艺和刀具。Walter Titex(瓦尔特-蒂泰克斯)的X•treme整体硬质合金高性能钻头。用户还可获得两重利益:刀具的进刀速率更快,钻孔过程中刀具无需退刀清除铁屑,清除铁屑是以前钻预铸孔的标准程序,可是现在毫无必要,简直不可想象。深孔一次成型是X•treme钻头的众多长处之一,其中采用内冷及优化的涂层和槽形,也是一种市场刀具标杆。

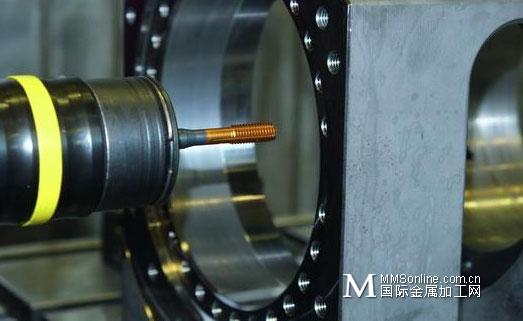

轴承座采用热处理后的钢材材质,要求加工约50个M8螺孔,螺纹挤压丝锥的加工深度约为5D

“使用全新螺纹切削技术,是我们生产部门的一个里程碑。”Arno Deutrich总结道。不管钻孔数量有多大,也不管深度有多深,Profiroll都会选择螺纹挤压丝锥。

“单一供货渠道的机床——刀具——工艺”

客户通常提供一份零件图,Profiroll制定出精加工的解决方案——几乎一台专用机床可集成多种工艺,用于加工螺纹、齿轮等轮廓,甚至还可加工光滑表面。因此,成型技术能替代费用更加昂贵的加工工艺过程。例如,采用高精度车削凹槽往往可替代磨削,而且价格低廉。20世纪90年代以来,还生产了辗环机产品。例如,生产常用零件滚珠轴承圈。

通常来说,每一种冷成型都有很多好处,零件抗拉强度高,材料不做严格要求,因此终端产品重量最轻。这对汽车业特别重要,因为Profiroll产品占有汽车市场大约70%的终端用户市场份额。

动力强劲的先进机床设备使快速加工大量螺纹成为可能

螺纹挤压丝锥——一种理想的替代品

螺纹挤压丝锥有哪些长处?

因为不会产生切屑,螺纹挤压丝锥的加工稳定性高,因此,其刀具使用寿命很长。因为没有切屑,还可加工深螺纹。因为刀具没有排屑槽,所以很坚实可靠。切削速度比切削丝锥所用的刀具高得多,因此用户能节省大量时间。

Walter Prototyp Protodyn® S Eco Plus螺纹挤压丝锥

Walter Prototyp Protodyn® S Eco Plus螺纹挤压丝锥是一种高端刀具,采用内冷方式,具有径向冷却液出口,涂有TiN涂层,并经过蒸汽处理。

螺纹挤压丝锥成型对机床、材料或芯孔有何要求?

螺纹挤压丝锥通常适合任何机床。但是,老式机床往往不能达到最高的切削速度,因此不能充分发挥刀具性能。先进的机床不会出现这种情况。

可挤压成型的材料包括钢材(<1300 N/mm2)、不锈钢(<1100 N/mm2 )和有色金属。对于含Si的合金,可小于12%。一般来说,螺纹挤压成型的底孔必须钻得比螺纹切削底孔大。因为成型期间工件材料会堆积形成螺纹小径,所以精确性要求更加严格。通常来说,孔公差为±0.02 mm。对于不易变形的材料,可加大孔径,以便使刀具使用寿命最长。因为螺纹挤压成型期间多种因素的相互作用,很难对切削数据和孔径做出通用规定。因此,我们在Walter GPS刀具软件中储存了详细的推荐方案。软件考虑了各种加工条件下的差别,并为用户提供了技术支持。

有很多采用外冷和内冷的的刀具,内冷有何优势?对于不会形成切屑的挤压成型加工,不再要求冲洗切屑。

挤压成型对于的润滑效果要求极高。对于盲孔,内冷冷却液能改善润滑效果,因为冷却液从中间流入孔内,在螺纹牙侧处在压力状态下挤出。此外,还可清除钻削后盲孔内留下的切屑。但是,我们还有冷却液径向流出的刀具产品,无论是盲孔还是通孔螺纹,这些产品变型都可保证完美润滑。

Profiroll Technologies GmbH成立于上个世纪40年代。如今公司全球经营,全球生产,每年大约有100台机床的销量,不再专门加工螺纹,也加工旋转对称工件。共有员工约300人,还有35人接受过专门培训。除了机床外,Profirol还供应成型刀具,并提供多种服务。更多信息,请登录:(暂不可见)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈