飞机零部件CFRP材料的加工

——金刚石烧结体“比梦”钻

复合材料由基体材料、强化纤维的搭配方法以及成形构造来看具有多种多样的性质,与金属材料相比较,比强度、比刚性、耐腐蚀性都更胜一筹,作为工业用材料其应用范围日益广泛。其中,碳纤维强化塑料(CFRP:Carbon Fiber reinforced plastic)作为轻量、高性能的材料常用于汽车、船舶、医疗器械、铁轨车辆、航空航天等领域。特别是作为飞机机体材料过去仅用于负载较高的活动翼板等方面,但近年来由于低油耗、低成本化、对室内空间舒适度的要求,该材料使用比例有了显著的提高。但是CFRP的加工中,由于分层、表面剥离、毛刺、树脂、纤维崩缺等问题始终困扰着制造现场,是一种很难高质量加工的材料。

下述记录了CFRP材料尤其是作为飞机零件使用的优势与劣势。

【优势】

① 与金属材料相比,比强度、比弹性更高,可使机体轻量化;

② 材料不易被腐蚀,因此可减低维修成本,改善机内的舒适度;

③ 可整体成形化;

④ 疲劳强度较高;

⑤ 复杂曲面零件可自由成形。

【劣势】

① 材料价格较贵;

② 由于是脆性材料抗冲击力较弱;

③ 作为一次结构造件修理较困难;

④ 预型材需冷冻保管;

⑤ 较难进行二次加工(钻孔、修边等)。

飞机机体的组装主要靠紧固件(铆钉)等,因此需要大量钻孔操作。

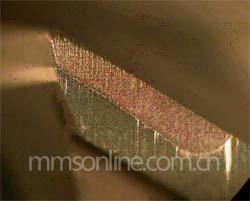

根据以上内容,本文主要介绍用金刚石烧结体(PCD:Polycryst铝合金line diamond)与硬质合金烧结而成的比梦钻进行钻孔加工。(图1)

(图1)

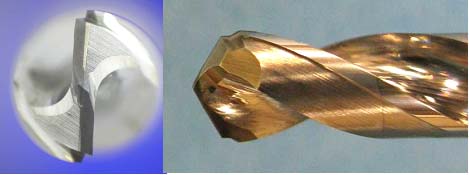

1.比梦钻的特长

比梦钻是在硬质合金基体上加工螺旋槽,并向其中填充烧结金刚石(PCD)粉末,在高温高压条件下一体烧结而成的。由于是烧结金刚石(PCD)和硬质合金整体烧结,所以比梦钻具有以下特长。

①不存在脱焊的忧虑传统的烧结金刚石(PCD)钻头由于烧结金刚石(PCD)烧结体是焊上去的,焊接部分由于切屑的摩擦容易产生空隙,从而容易产生切屑堵塞和卡住,因此对寿命、表面粗糙度都有一定影响。

比梦钻是在硬质合金基体内注入烧结金刚石(PCD)烧结而成,也就不存在焊接的烦恼了。特别是在高速、超高速加工中不存在传统PCD刀具常见的脱焊掉出的忧虑。

②长寿命和高精度

由于切削刃采用的是烧结金刚石(PCD),与硬质合金钻头和金刚石涂层钻头相比可大幅度延长寿命。烧结金刚石(PCD)具有优质的耐粘附性,所以可稳定的得到良好的表面光洁度和孔径精度。

③可制作小直径尺寸

由于钻头是由烧结金刚石(PCD)和硬质合金整体烧结而成的,所以最小直径可做到φ0.4mm。不会发生焊接刃烧结金刚石(PCD)钻头的硬质合金支撑部分刚性不足的情况。

④螺旋刃烧结金刚石(PCD)

由于是整体烧结,烧结金刚石(PCD)制作成与硬质合金钻头同样的螺旋刃。烧结金刚石(PCD)刃部外周有30°螺旋角,锋利度极好。与焊接烧结金刚石(PCD)钻头相比,由于拥有较大的螺旋角可防止孔口崩边及起毛的产生。

⑤可对难加工材料进行钻孔

CFRP、金属分子复合材料(MMC)、石墨、碳材、硬质合金、陶瓷粉等,从这些材料本身所具有的特性来看,硬质合金钻头的寿命是极短的。与此不同,比梦钻切屑刃基体是烧结金刚石(PCD)材料,并拥有较大螺旋角的低阻力刃口,因此应对这类被加工材料亦可达到稳定的长寿命。尤其是在CFRP加工中纤维切断能力较强,轴向抵抗值较小,可抑制分层。

⑥可进行真正意义的重磨

与硬质合金钻头相同,在烧结金刚石(PCD)层范围内可进行重磨,经济性良好。并且与金刚石涂层钻头不同,重磨不会改变钻头外径的大小,同时重磨的钻头几何形状不会发生改变,从而其加工性能亦十分稳定,不会出现焊接金刚石钻头一样重磨后几何形状改变的问题。

2.CFRP的孔加工

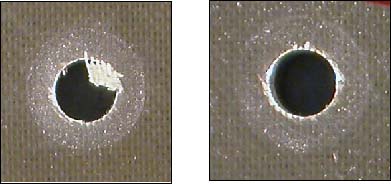

①与高速钢、硬质合金钻头比较

高速钢钻头纤维切断能力低,从加工初期开始毛刺就较多,加工到48个孔时孔口状态如照片所示毛刺非常严重。硬质合金钻头切削阻力随着刃口磨损而增加,毛刺、分层也出现的比较早。与此相对比梦钻即使加工300个孔,孔口情况也如初期那样呈现完好状态,完全可以继续使用。并且,由于刃口具有很好的耐磨性,因此可提高切削速度,能够实现8倍高速钢、4倍硬质合金钻头的高效率加工。

②孔径精度

用直径为4.8mm的比梦钻加工孔深为15mm的孔径变化情况为加1000孔后孔进出口超差仍保持在0.020mm以内,加工非常稳定。此外,比梦钻外径公差为0-0.012mm,比涂层钻头精度高很多。而紧固件(铆钉)等要求的孔径允许值较多都要求在0.08mm以内,可见能够充分保证加工孔的质量。

本钻头加工1000个孔后的刃口状态如图2所示。

(图2)

无微小崩刃等异常情况,属正常磨损。同时此钻头可简便重磨,重磨后依旧能维持孔精度极具经济性。

③螺旋角的比较

图3中表示的是螺旋角不同的钻头比较。螺旋角23°的钻头加工到第440个孔时,孔口出现纤维未切断而造成的毛刺,与此相比,30°的钻头即使加工到第660个孔时孔口情况也如图6右边照片所示仅有微小分层,孔质量依然保持完好。

(图3)

这是由于螺旋角增大减低了轴向阻力,使得纤维切断能力得到提高。比梦钻正是因为拥有了这样的烧结金刚石(PCD)刃口,在CFRP材料加工中优势极大。

④刃口形状的比较

比梦钻刃口形状选择了台阶式,因此可有效抑制分层。

其与直刃钻的区别,比较了直径4.8mm钻头加工孔深为15mm的通孔1000个后的孔口毛刺高度。与直刃钻0.22mm相比较,台阶式刃形减少到0.15mm。

我们公司基于上述性能,现可根据客户的要求生产拥有CFRP材料专用诸多元素的比梦钻。

3.加工事例

①阶梯钻型比梦钻

图4表示的是飞机机身零件的加工事例。由于紧固件孔口需同时加工锥型倒角,因此在比梦钻上附加了倒角刃。

(图4)

在此例加工中钻头寿命等以出口分层程度来判断,大约达到1000个孔左右。

孔口倒角部分毛刺、纤维崩缺等情况均未发生,整个加工部分质量非常优良。另外,此钻头重磨时必须钻头先端刃口和烧结金刚石(PCD)倒角刃部分同时进行。

②CFRP+铝合金(A7075)叠板加工

在机翼零件CFRP+铝合金材料的叠板加工事例中,过去都是焊接式烧结金刚石(PCD)钻头进行这类孔加工的。这种烧结金刚石(PCD)钻头虽然有螺旋槽,但由于刃口处焊接了烧结金刚石(PCD)平板,因此刃口没有螺旋角。加工中通常以铝合金材料出口处的毛刺来判定刀具的寿命,传统的焊接烧结金刚石(PCD)钻头约加工1000孔后即产生毛刺,达到寿命极限。另外,由于焊接的缘故,刀具强度不足烧结金刚石(PCD)部分易发生崩刃无法得到稳定的刀具寿命。烧结金刚石(PCD)部分的崩刃亦导致无法进行重磨,加工成本也随之增大。比梦钻良好的锋利度可有效抑制毛刺的发生,寿命可延长至2倍约2000个孔。此外,比梦钻是整体烧结的,刃口具有超群的强度可防止崩刃,因此可进行真正意义上的重磨,正是由于长寿命、可重磨,所以加工成本可削减至焊接金刚石(PCD)钻头的1/3。

叠板加工时根据冷却的状况,常会发生第一块板加工完加工第二块板时,加工物稍一移动,钻头就会发生折损的情况。此时,将零件进行有效固定是最重要的,另外将钻头从头部几毫米之后的钻身外径磨小,也是零件发生窜动时防止钻头折断,进行稳定加工的良策。

4.使用注意事项

由于切削刃上是既硬又脆的烧结金刚石(PCD),因此对加工系统需要超出使用硬质合金钻头时的刚性。推荐使用高刚性机床,高刚性装夹工件。

以上在本文中主要阐述了关于CFRP飞机零部件材料的孔加工。该材料与金属材料相比较具有压倒性的比强度及优越的耐腐蚀性,因此今后在其他领域该材料的运用比例也会逐步增加。与该材料加工相关的成本、品质的课题还有很多,但我们坚信比梦钻作为解决方法之一一定会为航空宇宙产业做出有价值的贡献。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈